Vai trò OEE trong sản xuất là gì?

Hiệu quả thiết bị tổng thể (OEE) đóng vai trò quan trọng trong việc nâng cao hiệu quả sản xuất. OEE là một phương pháp đo lường và theo dõi hiệu suất tổng thể của các thiết bị sản xuất và quy trình sản xuất. Bằng cách áp dụng các tính toán OEE, bạn có thể xác định các nguyên nhân gây lãng phí thời gian hoặc tài nguyên trong quá trình sản xuất và từ đó áp dụng các biện pháp cải thiện hiệu suất để tăng tốc độ và hoạt động của hệ thống sản xuất.

Tính toán OEE giúp xác định chính xác sự lãng phí do 6 tổn thất lớn tạo ra. Đây là các điểm gây rối làm thấp đi mục đích trong sản xuất theo hướng Sản xuất tinh gọn.

6 tổn thất lớn trong quá trình sản xuất

- Sự cố thiết bị

- Thiết lập và Điều chỉnh

- Những khoảng dừng nhỏ khi vận hành thiết bị

- Thiết bị vận hành với tốc độ thấp

- Sản phẩm lỗi khi khởi động

- Sản phẩm lỗi trong quá trình sản xuất

1. Sự cố thiết bị

Đây là các sự cố khi máy móc, thiết bị gặp phải sự cố hoặc hư hỏng không dự kiến, dẫn đến dừng máy và gián đoạn quá trình sản xuất. Các trường hợp xảy ra tổn thất này bao gồm hỏng hóc của khuôn/gá, các hoạt động bảo dưỡng không năm trong kế hoạch, hỏng hóc chung về cơ/điện hoặc bộ phận của thiết bị hoặc các trường hợp thiết bị không vận hành theo yêu cầu (chức năng/thông số công nghệ).

2.Thiết lập và Điều chỉnh

Thời gian và công sức để thiết lập máy móc và điều chỉnh để chuẩn bị cho sản xuất, có thể dẫn đến lãng phí thời gian. Các ví dụ minh họa cho tổn thất này bao gồm thiết lập & khởi động vào đầu ca, khi thay đổi đơn hàng, thay đổi khuôn gá, thay đổi thông số công nghệ, thiếu/thay đổi nguyên liệu.

3. Những khoảng dừng nhỏ khi vận hành thiết bị

Các trường hợp dừng vặt, để phân biệt với các tình huống hỏng hóc, thường bao gồm các sự cố gây ra thời gian dừng máy ngắn – ví dụ dưới 5 phút – và thường không yêu cầu sự có mặt của nhân viên kỹ thuật/bảo dưỡng. Các tình huống thực tế có thể bao gồm sự cố với dòng chảy trên dây chuyền, bị kẹt/tắc, sự cố với phần nạp liệu/dẫn hướng, nhầm vật tư/nguyên liệu, bộ phận cảm biến bị che khuất, sự cố nhỏ ở các công đoạn sau, ….

4. Thiết bị vận hành với tốc độ thấp

Tốc độ sản xuất thấp hơn so với mức tối đa có thể làm giảm hiệu suất tổng thể (OEE) của dây chuyền sản xuất.

5. Sản phẩm lỗi khi khởi động

Các sản phẩm bị loại bỏ trong giai đoạn khởi động máy móc sau khi thiết lập, khiến cho sản xuất chậm lại và lãng phí nguyên liệu.

6. Sản phẩm lỗi trong quá trình sản xuất

Các sản phẩm không đạt tiêu chuẩn và phải bị loại bỏ sau khi đã sản xuất, gây lãng phí nguyên liệu và thời gian sản xuất.

Bằng cách xác định và giảm thiểu các mất mát từ các nguyên nhân trên, các doanh nghiệp có thể cải thiện hiệu suất toàn diện của quá trình sản xuất và đạt được mục tiêu lean manufacturing.

Cách tính toán OEE

Công thức chuẩn là OEE = %A x %P x %Q.

- %A (Tính khả dụng): là tỷ lệ thời gian thiết bị có sẵn để sản xuất so với thời gian vận hành theo lịch trình.

- %P (Hiệu suất): là tỷ lệ giữa sản lượng thực tế và tổng sản lượng thiết bị có thể sản xuất.

- Và %Q (Chất lượng): là tỷ lệ sản lượng tốt trên tổng sản lượng.

Phương pháp thứ hai: gọi là phương pháp Tỷ lệ thành phẩm đầu ra, rất hữu ích để đánh giá một quy trình tổng thể hoặc sản xuất theo dây chuyền.

- OEE = ( Số lượng sản phẩm đạt x Cycle time)/ Thời gian sản xuất dự kiến

Ví dụ về tính toán OEE để cải thiện hiệu suất nhà máy

Giả sử một nhà máy sản xuất khay đá áp dụng phương pháp Kaizen của Nhật Bản – một triết lý về sản xuất tinh gọn và cải tiến liên tục.

Một khi Kaizen được áp dụng đầy đủ, mọi nhân viên sẽ có động lực đánh giá các bước trong chức năng công việc của mình để tìm cách nâng cao hiệu quả.

Các nhân viên nhận thấy rằng cứ 1.000 khay đá viên được sản xuất trên dây chuyền sản xuất thì có một lô 75-95 khay đá viên bị đúc không chính xác.

Trước khi Kaizen được triển khai, nhân viên chỉ đơn giản coi những khay đá đó là bị lỗi, cho rằng đó là sai sót thông thường.

Dưới Kaizen, nhân viên tập trung vào việc tìm cách liên tục cải tiến quy trình. Họ sẽ sử dụng phép tính OEE để quay lại đánh giá từng bước trong quy trình sản xuất khay đá nhằm xác định những điểm có thể thực hiện cải tiến.

Trong ví dụ này, đã xác định được một vấn đề về thời điểm trong một bước của quy trình, trong đó một máy móc phải thiết lập lại thêm ba phút trong khi các khay đựng đá tiếp tục di chuyển qua dây chuyền.

Kết quả của vấn đề này là mỗi 90 phút, một lô sản phẩm được định hình sai.

Bằng cách sử dụng tính toán OEE (Tỷ lệ hiệu suất toàn diện), công ty quyết định làm chậm dây chuyền sản xuất trong 3 phút đó. Điều chỉnh này đã làm tăng tỷ lệ chất lượng, giảm thiểu lãng phí.

Mặc dù không có một chỉ số OEE mục tiêu lý tưởng nào được chấp nhận phổ biến, nhưng có số 85% khi được sử dụng công thức chuẩn trên, cho thấy hiệu suất vượt trội.

Điều quan trọng là không nên quá tập trung vào con số thực tế mà phải liên tục tìm cách cải thiện hiệu suất hoạt động sản xuất của mình.

Hãy làm điều đó, OEE của bạn – và lợi nhuận của bạn.

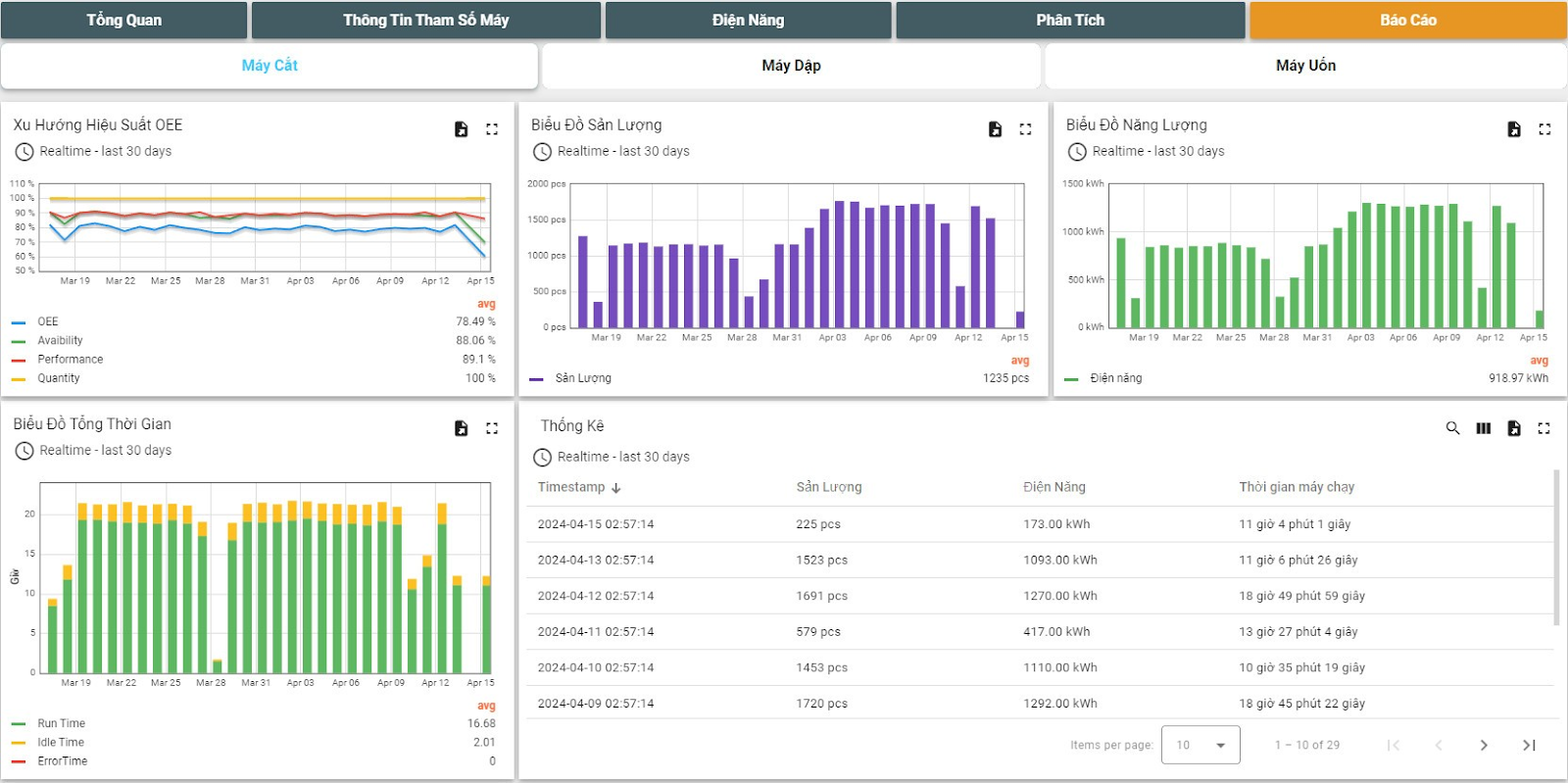

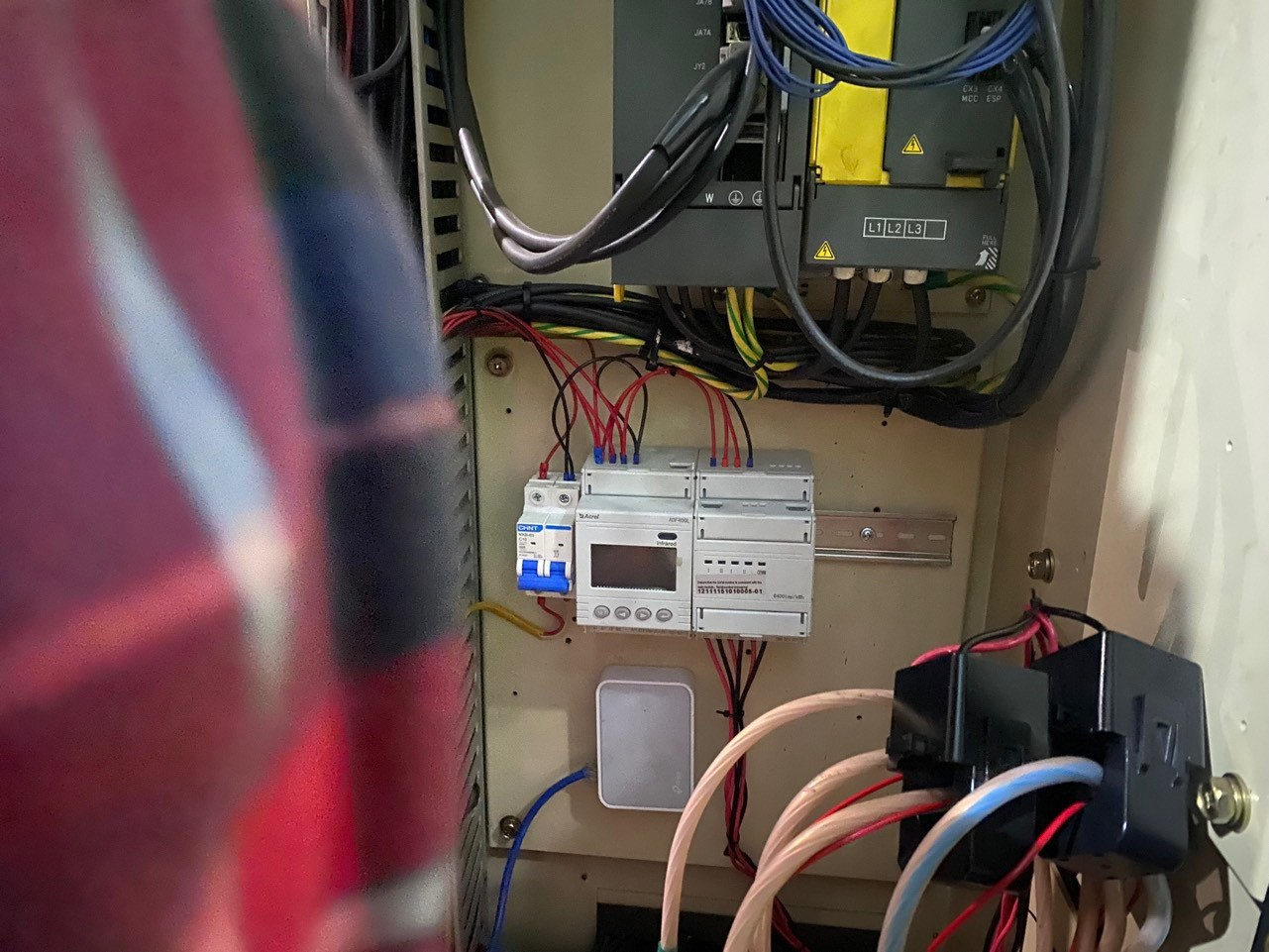

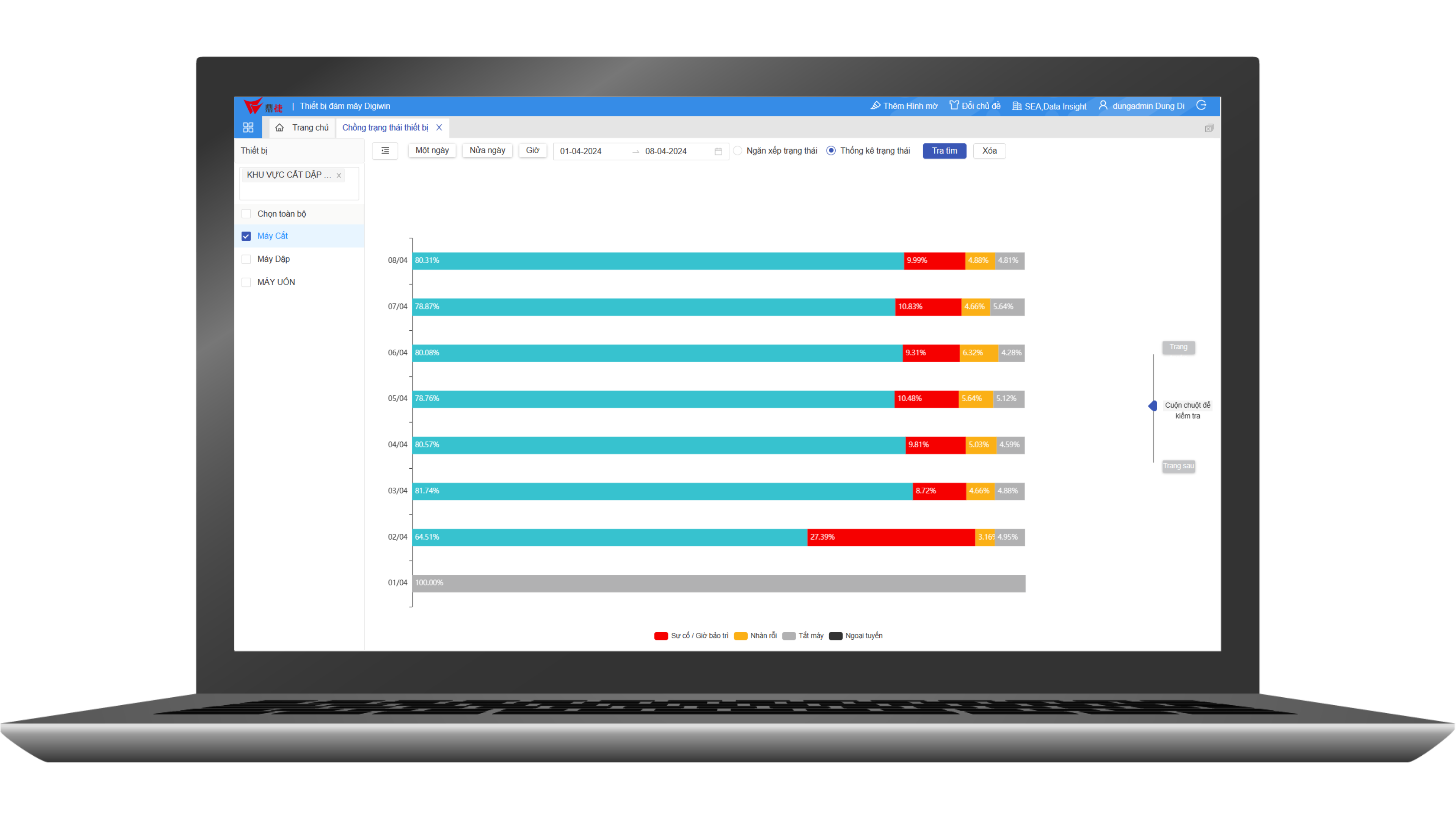

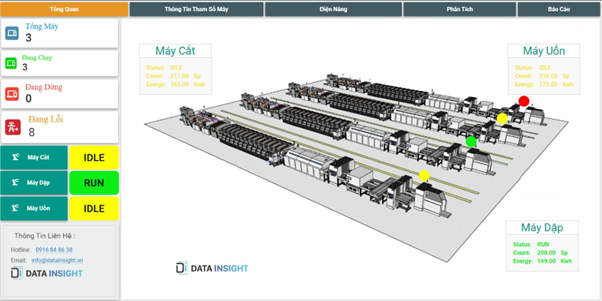

Bạn đã sẵn sàng tìm hiểu cách theo dõi máy có thể cải thiện OEE của bạn chưa?

Liên hệ ngay để được tư vấn giải pháp OEE phù hợp với doanh nghiệp của bạn!

Mọi thông tin xin vui lòng liên hệ:

Công ty TNHH Công Nghệ Data Insight Việt Nam

- Hotline: 0916.848.638

- VP Hà Nội: Số 6 Kim Đồng, phường Giáp Bát, Quận Hoàng Mai, Thành phố Hà Nội, Việt Nam

- VP Hồ Chí Minh: 99 đường Cộng Hòa, Phường 4, Tân Bình, Thành phố Hồ Chí Minh, Việt Nam.