Quá trình sản xuất luôn đòi hỏi một khoản ngân sách không nhỏ. Các yếu tố như nhân công, nguyên vật liệu, chi phí phát sinh và thiết bị cố định là các nguồn chi phí chủ yếu, và việc cải thiện chúng là mục tiêu quan trọng của mọi doanh nghiệp trong ngành. Mặc dù mỗi lĩnh vực đều có khả năng cải thiện quy trình riêng, nhưng tỷ lệ sử dụng hiệu quả máy móc có thể ảnh hưởng nghiêm trọng đến tất cả các yếu tố.

Khi sử dụng máy móc không hiệu quả, chi phí nhân công và chi phí chung có xu hướng tăng cao. Điều này cũng tác động tiêu cực đối với nguyên vật liệu thô với lượng tồn kho lớn không được sử dụng kịp thời. Trong nhiều trường hợp, điều này có thể khiến các doanh nghiệp phải đầu tư vào thiết bị đắt giá hơn để đáp ứng nhu cầu công việc.

Phải chăng việc nâng cao hiệu suất sử dụng máy móc để tận dụng tối đa công suất của máy là điều cần thiết? Điều này đòi hỏi việc khám phá phương pháp thực hành tối ưu.

Sử dụng hiệu quả máy móc là gì?

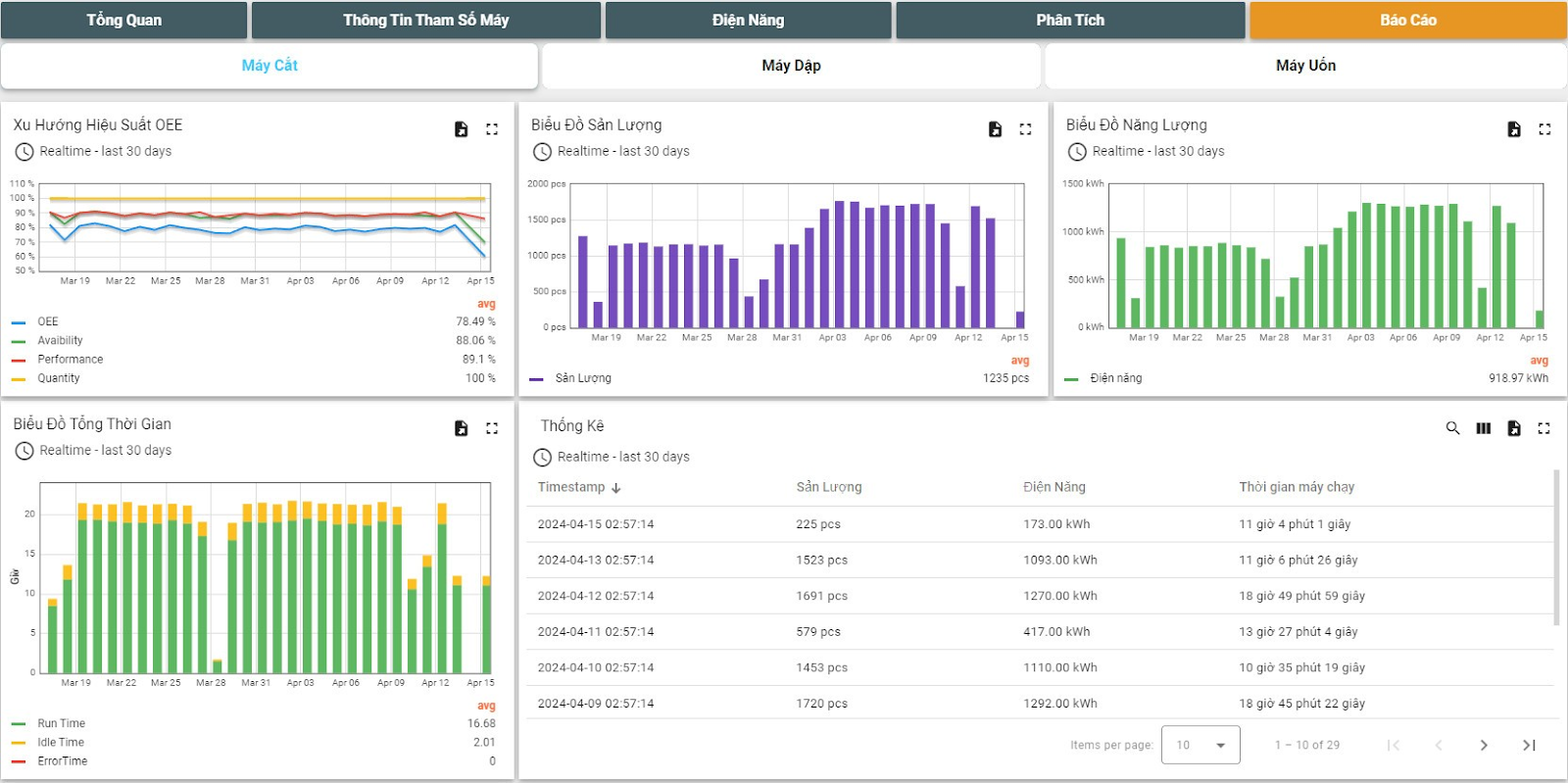

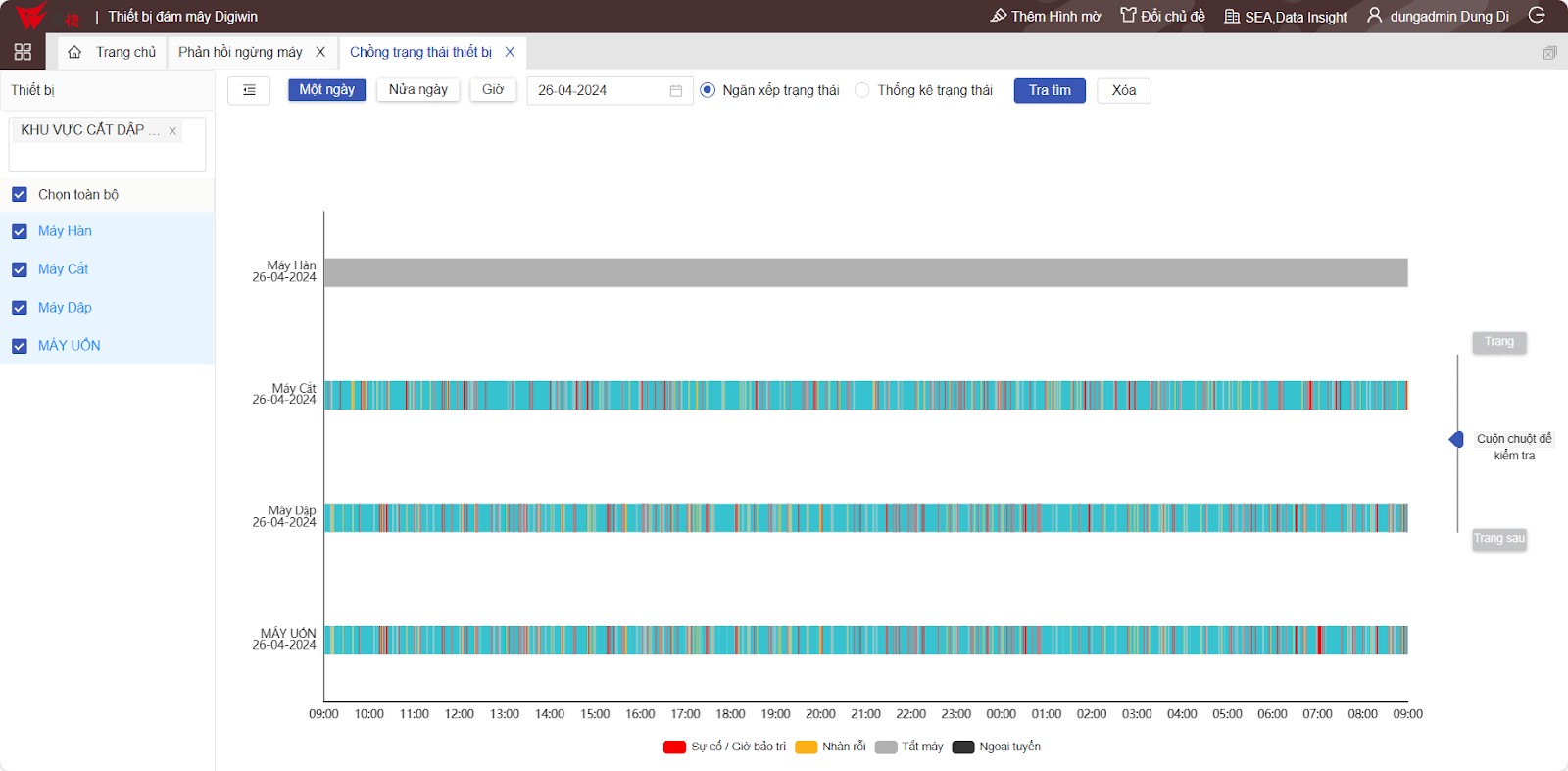

Một máy móc đang hoạt động có thể phản ánh hiệu suất làm việc của nó qua các biểu đồ năng suất. Thông thường, biểu đồ này giúp theo dõi các chỉ số Hiệu suất tổng thể thiết bị (OEE) cũng như các chỉ tiêu hiệu suất chính khác. Vậy tỷ lệ sử dụng máy móc được xác định như thế nào?

Tỷ lệ này được tính bằng cách chia tổng số giờ hoạt động của máy cho tổng số giờ máy có thể sẵn sàng hoạt động (thời gian này không bao gồm các khoảng nghỉ không dự kiến như cuối tuần hay ban đêm).

Công thức Tính Tỷ Lệ Sử Dụng Máy Móc

Dưới đây là công thức đơn giản để tính Tỉ lệ sử dụng máy móc:

- (Tổng số giờ máy hoạt động / Tổng số giờ máy sẵn sàng hoạt động) x 100

Hoặc:

- (Số giờ máy hoạt động / Số giờ máy được dự kiến hoạt động) x 100

Xem xét ví dụ về cách xác định tỷ lệ sử dụng sau đây:

Tại một cơ sở sản xuất CNC, một máy được thiết lập lịch làm việc 8 giờ mỗi ngày từ thứ Hai đến thứ Sáu. Tuy nhiên, do thời gian cần cho các quy trình thiết lập, vệ sinh, sửa chữa sự cố và các nhiệm vụ vận hành khác, máy chỉ hoạt động tổng cộng 30 giờ. Do đó, tỷ lệ sử dụng của máy là 75%.

- Tỷ Lệ Sử Dụng = (30 Giờ hoạt động / 40 Giờ có thể hoạt động) x 100 = 75%

Trong trường hợp khác của một cơ sở vận hành liên tục 24/7, không tính thời gian nghỉ, tổng số giờ sẵn sàng hoạt động là 168 giờ. Nếu máy chỉ hoạt động 85 giờ, tỷ lệ sử dụng sẽ là 51%.

- Tỷ Lệ Sử Dụng = (85 Giờ hoạt động / 168 Giờ có thể hoạt động) x 100 = 51%

Công thức này cung cấp thông tin cần thiết để tính toán tỷ lệ sử dụng máy móc. Bước tiếp theo là xác định tỷ lệ sử dụng lý tưởng để đảm bảo việc sử dụng máy móc hoạt động một cách hiệu quả nhất.

Xác định tỷ lệ sử dụng đạt hiệu quả cao nhất

Mỗi ngành công nghiệp và từng doanh nghiệp đều có những đặc thù riêng biệt. Việc xác định tỷ lệ sử dụng lý tưởng đòi hỏi sự hiểu biết sâu rộng về ngành nghề cùng những ứng dụng cụ thể trong khi tính đến các tiêu chuẩn và biến số riêng của từng loại thiết bị và từng bộ phận tại nhà máy.

Tuy nhiên, việc tính toán tỷ lệ sử dụng không chỉ phụ thuộc vào mỗi thông tin về máy móc. Yếu tố này cũng là chìa khóa để đánh giá một cách chuẩn xác các tiêu chuẩn ngừng máy, nghỉ trưa, giờ giải lao, mức độ quá tải của người lao động, tỷ lệ sản phẩm lỗi NG, sự cố kỹ thuật, việc thay đổi đột xuất và thời gian dừng máy đã được lên kế hoạch.

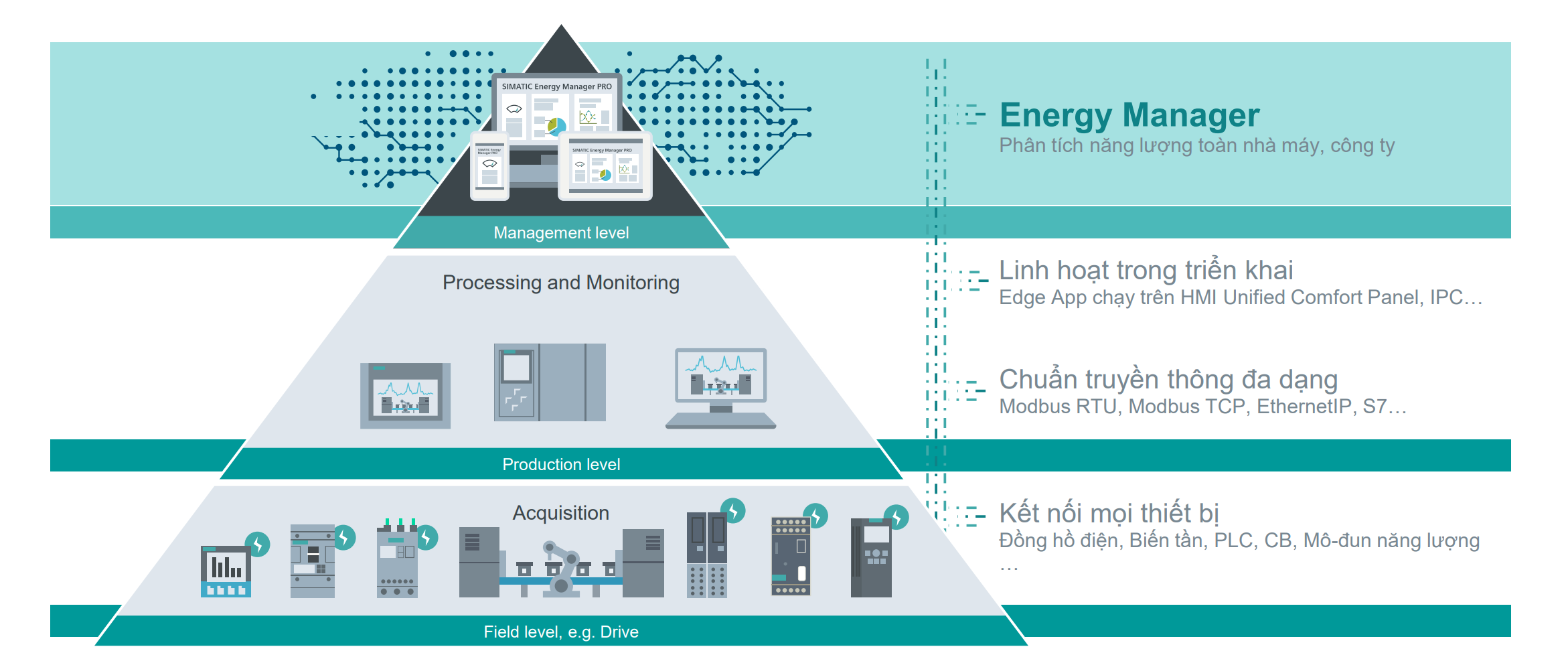

Do đó, các doanh nghiệp cần nắm bắt chính xác những số liệu này và theo dõi chúng một cách cẩn trọng. Đòi hỏi này cũng cần một hệ thống thu thập dữ liệu chính xác và khách quan. Đây chính là thách thức cho các doanh nghiệp vẫn còn phụ thuộc vào việc thu thập dữ liệu sản xuất một cách thủ công. Nếu dữ liệu không đáng tin cậy hoặc có sai sót, kết quả phân tích cũng sẽ bị ảnh hưởng.

Giám sát hoạt động máy móc với dữ liệu chính xác và kịp thời

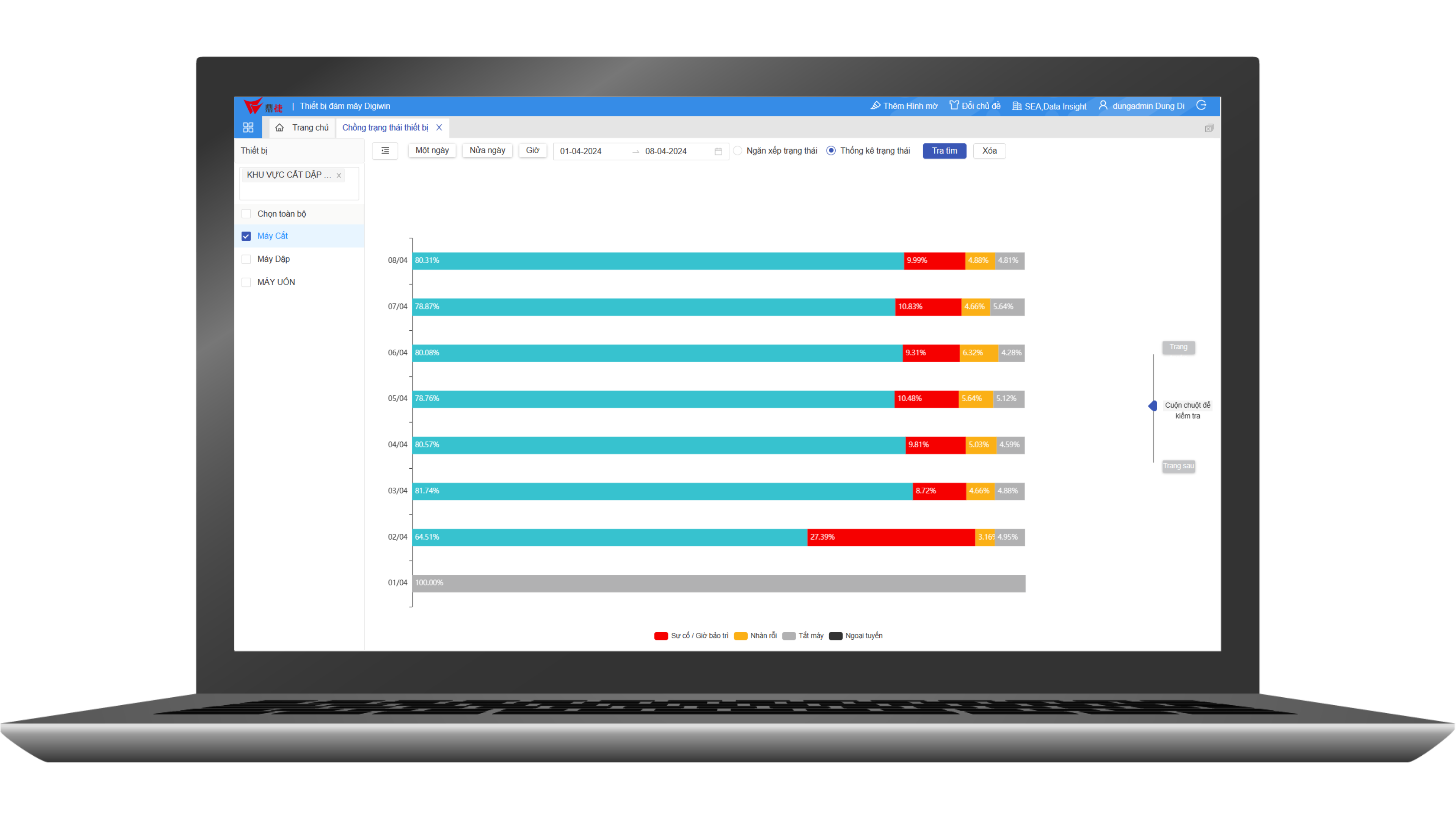

Hiểu biết về ngành công nghiệp và thị trường chỉ là một phần của quá trình giải quyết vấn đề. Trong môi trường sản xuất hiện đại diễn ra nhanh chóng và đầy tính cạnh tranh, các doanh nghiệp đang chuyển hướng sang các giải pháp giám sát máy móc nhằm nắm bắt thông tin một cách kịp thời và chính xác, sử dụng các ứng dụng khác nhau như phần mềm đo lường OEE và các chỉ số OEE khác. Họ sử dụng dữ liệu thời gian thực để phân tích và cải thiện hiệu suất sử dụng máy móc dựa trên thông tin thu thập được.

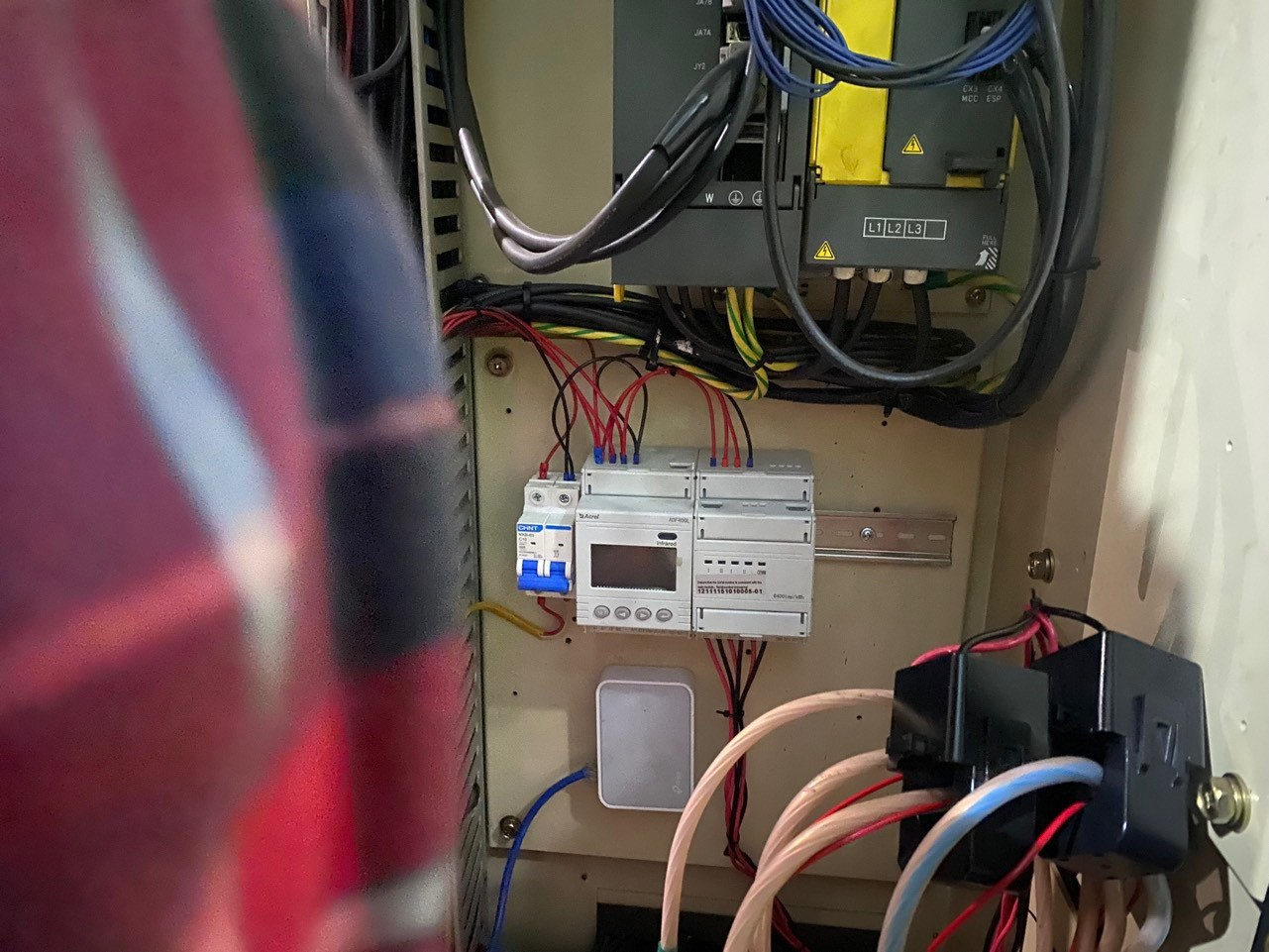

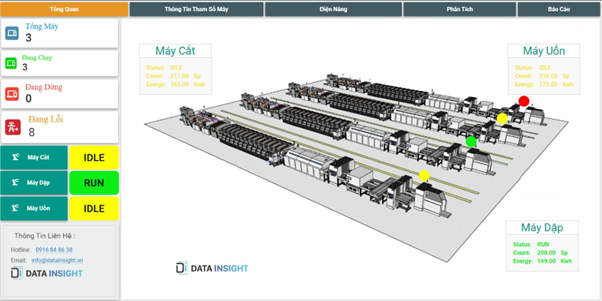

MES-Lite với tư cách là một nền tảng giám sát sản xuất, làm cho việc kết nối thiết bị để thu thập dữ liệu trở nên thuận tiện. Nền tảng này dễ dàng tích hợp với nhiều nhà sản xuất hoặc loại máy móc khác nhau, đảm bảo rằng cả các máy móc thiết bị hiện đại và truyền thống đều được kết nối.

Điều quan trọng nhất là phần mềm MES-Lite chuẩn hóa dữ liệu thành một cấu trúc thông tin thống nhất. Điều này đảm bảo dữ liệu sẵn sàng để phân tích và áp dụng, cải thiện khả năng hiển thị thông qua các bảng điều khiển tại nhà máy, gửi thông báo tự động, giám sát các chỉ số OEE và các chỉ tiêu quan trọng khác, và quản lý các dòng công việc nhằm tối ưu hóa hoạt động sản xuất.

Với thông tin chính xác và cập nhật kịp thời giúp doanh nghiệp có thể tự đánh giá hiệu suất thực tế của hoạt động sản xuất. Không ít công ty cảm thấy ngạc nhiên khi dữ liệu phản ánh một hình ảnh hoàn toàn khác biệt so với những gì họ từng giả định về hiệu suất.

Khi sử dụng phần mềm MES-Lite để tự phân tích, những vấn đề về hiệu suất trở nên rõ ràng, và các nhà quản lý có thể ngay lập tức triển khai các biện pháp cải thiện. Quyết định có thể được đưa ra trong thời gian thực, vì Cycle time, sự cố, sản phẩm lỗi NG và các thông tin khác cung cấp cho nhà quản lý và điều hành những thông tin cần thiết để giảm thiểu thời gian ngừng máy và tối đa hóa thời gian vận hành.

Lợi ích của Hiệu quả sử dụng máy móc cao

Với khả năng kiểm soát dữ liệu và thông tin vận hành giúp giảm thời gian chết máy và cải thiện khả năng ra quyết định, nhiều lợi ích có được thông qua việc tăng cường sử dụng máy móc. Điều này bao gồm:

- Giảm chi phí đầu tư: Nhờ tăng mức độ sử dụng thiết bị, các công ty có thể cắt giảm hoặc loại bỏ việc mua sắm trang thiết bị mới nhờ vào khả năng mới của dữ liệu được phát hiện ra.

- Quản lý chuỗi cung ứng hiệu quả hơn: Việc nguyên vật liệu di chuyển qua giai đoạn sản xuất một cách nhanh chóng giúp cải thiện dòng tiền. Chi phí lưu trữ và quản lý bán thành phẩm giảm khi việc quản lý nguyên liệu thô được thực hiện một cách tối ưu.

- Hiệu suất tăng lên: Sự gia tăng thời gian hoạt động đồng nghĩa với việc nâng cao hiệu suất. Các nhà quản lý biết chính xác điều gì đang diễn ra (và vì sao) để họ có thể tập trung vào việc cải tiến phương pháp làm việc và giải quyết các vấn đề liên quan đến thời gian hoạt động không hiệu quả và nâng cao hiệu suất qua thời gian.

- Tối ưu hoá chi phí chung: Chi phí chung trong những khoảng thời gian hiệu quả sử dụng máy thấp dẫn đến những hậu quả như nhân viên không làm việc, lặp lại công việc, và tốn nhiều khoảng thời gian cho việc tìm kiếm và điều chỉnh thời gian giao hàng cùng tiến độ đơn hàng. Khi mức độ sử dụng máy móc tăng lên, chi phí chung trở nên hiệu quả hơn, giảm thiểu thời gian dành cho công tác tìm kiếm và cập nhật.

- Cải thiện hiệu suất dịch vụ: Các mức độ dịch vụ chuyên nghiệp hơn khi thời gian chờ đợi giữa các công việc được rút ngắn. Điều này dẫn đến gia tăng đơn đặt hàng và lòng trung thành với thương hiệu được nâng cao.

Ứng dụng dữ liệu để cải thiện hiệu quả sử dụng máy móc

MES-Lite hoạt động một cách tự động và cho phép bạn trực quan hóa dữ liệu sản xuất thời gian thực ngay tại nhà máy. Thông qua việc nhận thông báo tức thì về các sự cố và sử dụng phân tích lịch sử cùng với các xu hướng mới được phát hiện nhằm cải thiện thời gian hoạt động và tăng tỷ lệ sử dụng.

Hãy sử dụng các báo cáo để phát hiện các vấn đề cấp độ cá nhân, máy móc, phân xưởng hoặc nhà máy và phân tích để tìm hiểu nguyên nhân của những vấn đề đó. Với công cụ đo lường hiệu suất nhà máy chính xác và cập nhật theo thời gian thực, bạn có thể dễ dàng nhận diện cơ hội để cải thiện OEE.

Liên hệ ngay để được tư vấn giải pháp phần mềm phù hợp với doanh nghiệp của bạn!

Mọi thông tin xin vui lòng liên hệ:

Công ty TNHH Công Nghệ Data Insight Việt Nam

- Hotline: 0916.848.638

- VP Hà Nội: Số 6 Kim Đồng, phường Giáp Bát, Quận Hoàng Mai, Thành phố Hà Nội, Việt Nam

- VP Hồ Chí Minh: 99 đường Cộng Hòa, Phường 4, Tân Bình, Thành phố Hồ Chí Minh, Việt Nam.