Các nhà sản xuất đối mặt với một loạt các thách thức để sản xuất các sản phẩm chúng ta sử dụng trong cuộc sống. Và mỗi nhà sản xuất phải giải quyết những thách thức này với tài nguyên hạn chế như vốn, kỹ năng, tiến bộ công nghệ và nhiều hơn nữa. Các nhà quản lý điều hành không gian phức tạp này tốt nhất là tìm kiếm cách tối đa hóa các công cụ họ có thông qua việc hiểu biết về khả năng của cửa hàng của họ. Việc sử dụng tốt hơn không gian sản xuất, nguyên vật liệu, lao động và hiệu suất thiết bị tối ưu là rất quan trọng đối với các công ty để tăng năng lực sản xuất và sản xuất hiệu quả hơn và thu về lợi nhuận cao nhất.

Phân tích năng lực sản xuất có thể là một giải pháp xuất sắc để kiểm toán một nhà máy sản xuất và chẩn đoán xem có năng lực ẩn đang chờ được mở khóa không.

Năng lực sản xuất là gì?

Mục tiêu của mọi nhà sản xuất là vận hành tối đa năng suất các máy của mình. Nhưng năng lực sản xuất là gì?

Câu trả lời ngắn gọn là năng lực sản xuất đại diện cho trạng thái mà tất cả các thiết bị và tài nguyên trong một công ty được sử dụng ở tỷ lệ vận hành cao nhất cho mix sản phẩm và khối lượng mà ngành công nghiệp của họ yêu cầu. Điều này có nghĩa là tất cả các quy trình từ vận hành đến bảo dưỡng được tối ưu hóa với một lượng tài nguyên nhất định và không có thời gian không hoạt động không cần thiết được gây ra. Khi điều kiện này đạt được, thiết bị đã đạt đến năng lực đầy đủ.

Nhiều yếu tố làm phức tạp thêm hành trình đến trạng thái lý tưởng này. Một nhà máy có thể chịu thiệt hại từ một loạt các mất mát sẵn có như lỗi cơ khí nơi thời gian quý báu bị mất để sửa chữa. Hoặc họ có thể mất năng lực sản xuất quý báu do thay đổi, thiết lập và điều chỉnh.

Năng lực sản xuất cũng có thể chịu thiệt hại từ các mất mát hiệu suất. Điều này bao gồm các hành động của người vận hành chưa được đào tạo hoặc không có kinh nghiệm và dừng lại do kẹt, đứng yên, hết nguyên liệu. Những vấn đề này thường được giải quyết một cách vội vã mà không có phân tích kỹ lưỡng về nguyên nhân và cách ngăn chặn chúng xảy ra lại.

Cuối cùng, năng lực sản xuất có thể bị ảnh hưởng tiêu cực bởi các mất mát về chất lượng, bao gồm cả các khuyết điểm trong quá trình và giảm hiệu suất sản xuất. Một số nguyên nhân bao gồm quy trình không được tối ưu hóa, lỗi của con người hoặc một quy trình bị hỏng. Ngoài việc làm mất đi năng lực quý báu của một nhà máy, các sản phẩm lỗi về chất lượng cũng có thể tạo ra lãng phí mà có thể cần phải được sửa lại hoặc vứt bỏ, làm tăng chi phí cho sản phẩm.

Những trở ngại đối với năng lực này thường được gọi là Sáu Mất Mát Lớn. Và tác động của chúng có thể làm phá hủy việc tối ưu trong nhà máy, việc thiếu hiểu biết về năng lực có thể gây ra làm thêm giờ đắt tiền, lãng phí, giao hàng bị lỡ hoặc chi phí vốn không cần thiết dưới dạng thiết bị mới để bù đắp cho sự mất mát.

Phân tích năng lực sản xuất là gì?

Khi một nhà sản xuất cần tăng năng lực, họ thường bắt đầu với các phản ứng cố hữu như trên. Tuy nhiên, số tiền đầu tư máy móc cũng không hề nhỏ và việc đầu tư máy này chỉ có thể mua được một số máy và lên lịch cho một số ca làm việc trước khi tập trung vào việc cải thiện năng lực sản xuất. Và cách tốt nhất để xác định nơi cần thực hiện hành động để tăng năng lực là sử dụng dữ liệu trong phân tích năng lực sản xuất.

Quá trình phân tích năng lực sản xuất là sự khác biệt giữa năng lực tiềm năng và sản lượng thực tế mà một công ty đang đạt được hiện nay. Bằng cách thu thập dữ liệu sản xuất, các nhà sản xuất có thể xác định quy trình, thiết bị hoặc chức năng cần phải thay đổi để tăng năng lực. Phân tích năng lực này sẽ cho phép các nhà sản xuất tận dụng tốt hơn tài nguyên hiện có của họ thông qua tối ưu hóa quy trình.

Cách thực hiện một phân tích năng lực sản xuất

Các nhà sản xuất thực hiện phân tích về năng lực của họ có thể giảm thiểu thời gian chết và lãng phí. Họ cũng có thể khai thác dữ liệu được tìm thấy trong phân tích của họ để tối ưu hóa quy trình, máy móc và làm cho công việc trở nên mạch lạc hơn. Làm như vậy có thể giúp họ hiểu rõ các hạn chế hiện tại là gì và đưa ra quyết định theo thời gian thực để giải quyết vấn đề khi chúng xảy ra. Khi dữ liệu trong phân tích hỗ trợ những giải pháp này, các quản lý có thể thúc đẩy sự cải thiện trong toàn bộ hoạt động và tăng năng lực mà không cần đầu tư thêm vào thiết bị hoặc lao động. Đối với các công ty muốn cải thiện năng lực sản xuất của họ, đây là các bước cần thiết về cách tính công thức năng lực để mở khóa năng lực ẩn:

Cách tính Năng lực sản xuất – Bắt đầu bằng việc so sánh dữ liệu

Hành trình để tìm hiểu cách tính năng lực bắt đầu bằng dữ liệu. Nếu bạn không biết bạn đang ở đâu, bạn sẽ không thể nhìn thấy bạn đang đi đến đâu. Thường thì việc đánh giá quá mức sử dụng thiết bị hiện tại là phổ biến vì nhiều công ty có thể không nhận ra rằng việc sử dụng như vậy là thấp. Vì vậy, công thức năng lực của bạn cần phải chính xác.

So sánh bao gồm việc xác định năng lực hiện tại. Tốc độ máy, mất chất lượng, thời gian chết – chẳng hạn như hỏng hóc, thay đổi và mất hiệu suất – tất cả phải được đo lường để xác định năng lực hiện tại. Và trong nhiều trường hợp, con số đó là gây sốc. Có một số phương pháp tốt nhất có thể được sử dụng để tạo ra một khuôn khổ vững chắc và thực tế cho việc so sánh:

- Cuộc họp Nội bộ: Một cuộc họp khởi đầu nội bộ giúp đặt kỳ vọng và đảm bảo rằng mọi người đều có cùng một ý kiến. Bằng cách tổ chức đúng đội ngũ, mọi người sẽ biết mục tiêu sử dụng là gì.

- Kiểm tra Dữ liệu: Có những lúc dữ liệu hiện tại báo cáo ít về trạng thái thực sự của máy. Nó có thể không ghi lại đúng trạng thái, hoặc có thể là số lượng bộ phận, thời gian chết, hoặc một tham số khác. Đảm bảo dữ liệu là đúng sẽ giúp phân tích những gì cần phải làm.

- Đánh giá Dữ liệu: Đây là nơi mà các giả định ban đầu được so sánh với sử dụng thực tế hiện tại. Nó đại diện cho một điểm khởi đầu mới về những cải tiến có thể được thực hiện.

- Lập kế hoạch: Bằng cách tạo ra một kế hoạch cải thiện, các quản lý có thể tổ hợp những phần của kỳ vọng ban đầu, trạng thái năng lực dựa trên dữ liệu thực tế, và những cải tiến có thể được thực hiện.

Phân tích thời gian chết (Downtime)

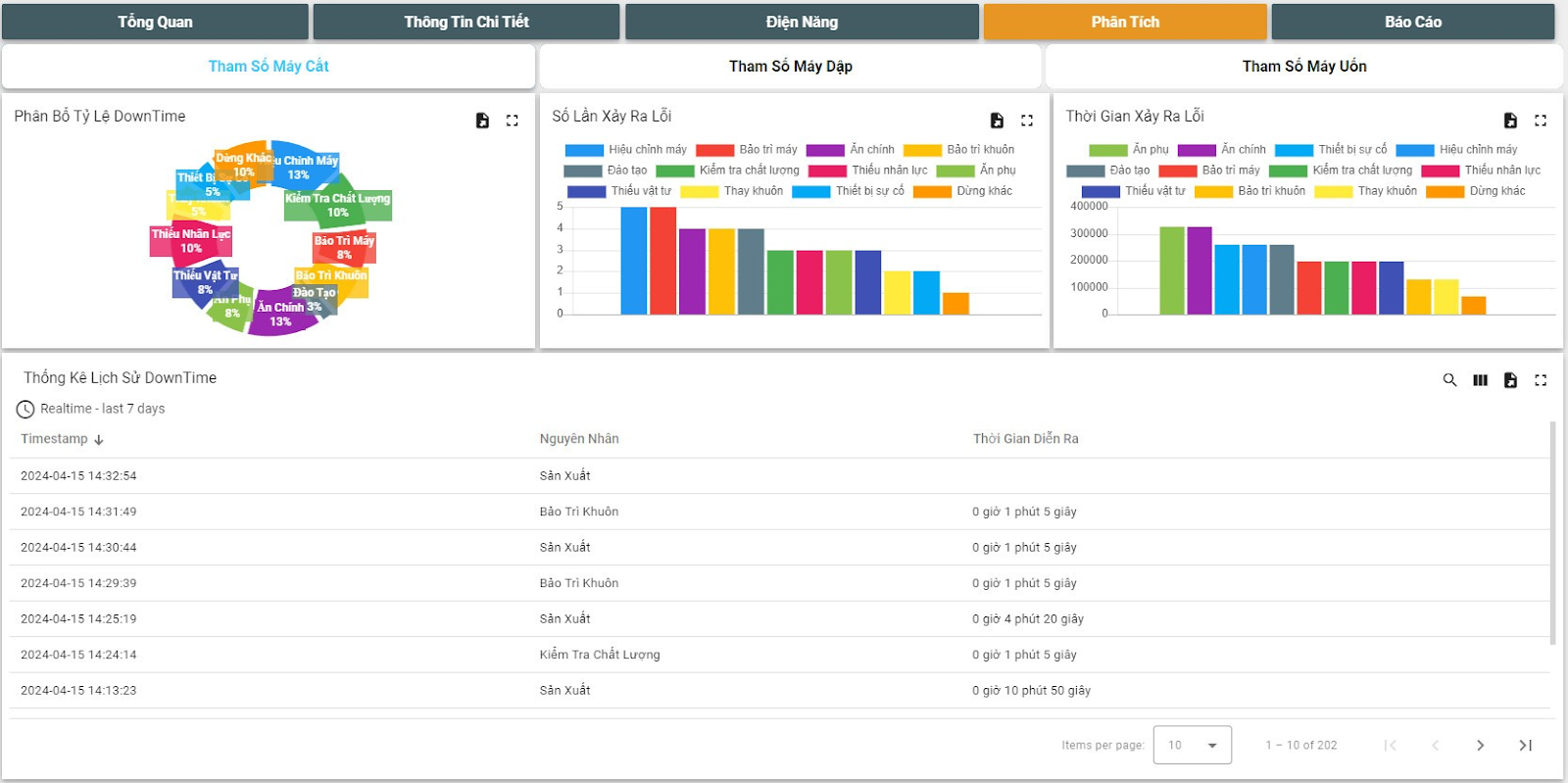

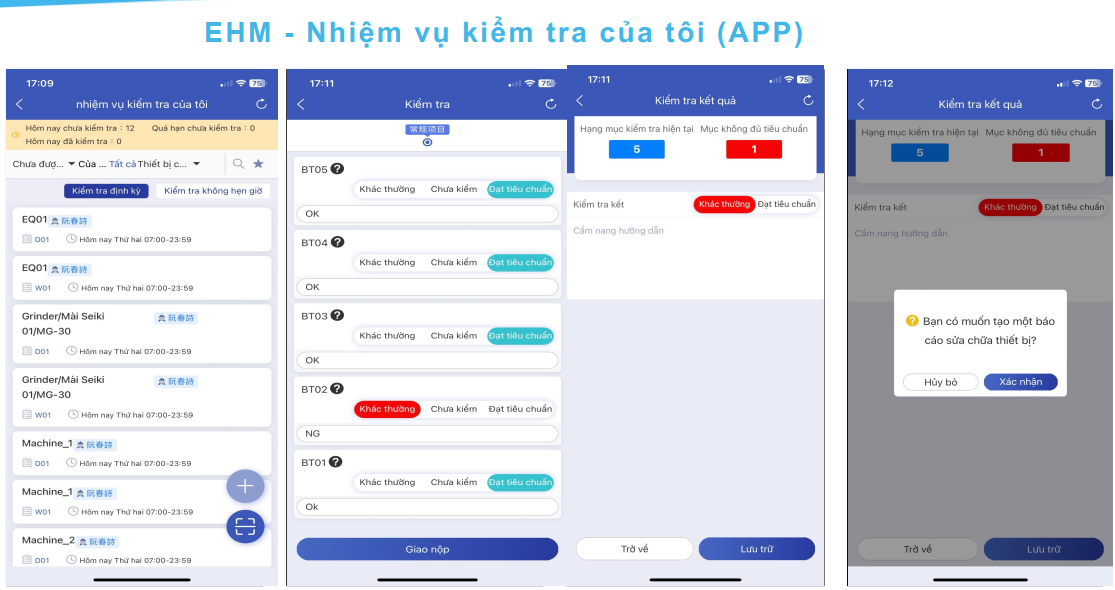

Khi một hoạt động sản xuất đã đánh giá dữ liệu của mình và hiểu được việc sử dụng thực sự của mình, một phân tích thời gian chết phải được thực hiện. Điều này bao gồm các quản lý, kỹ thuật viên, kỹ sư sản xuất, người vận hành và những người khác có thể giúp xác định tất cả các nguyên nhân gây ra thời gian chết và lên kế hoạch làm thế nào để giảm thiểu hoặc loại bỏ nó.

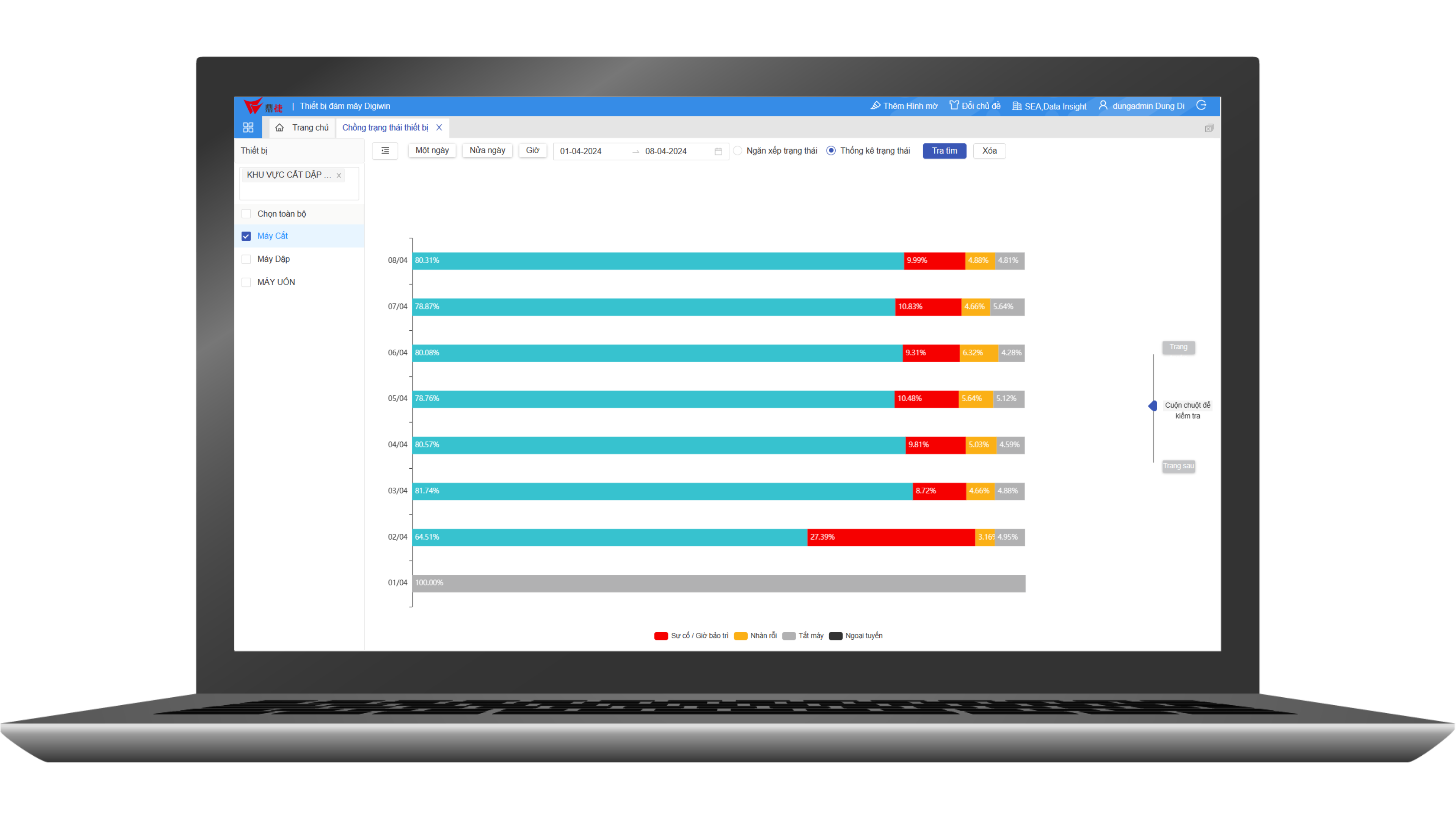

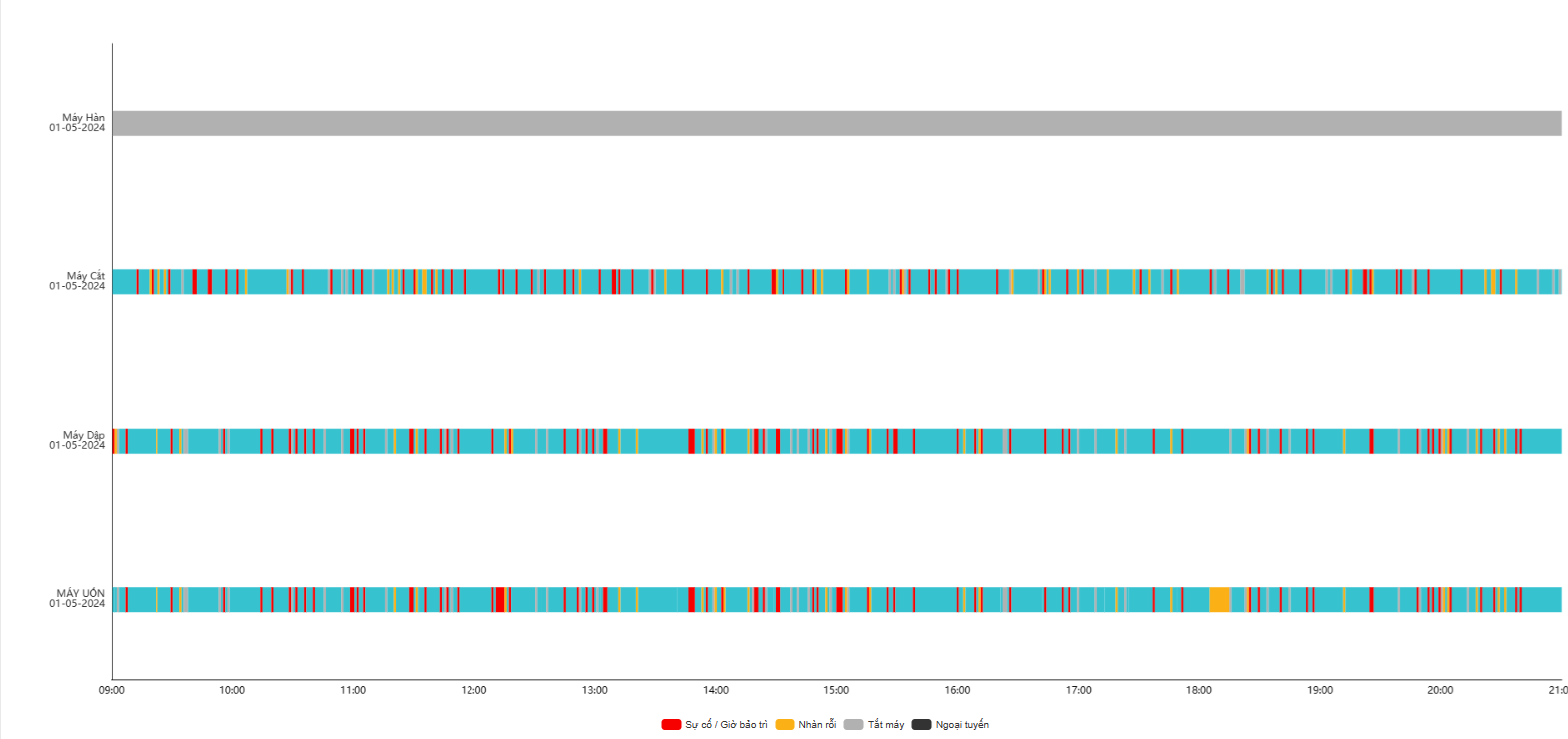

Với những phát hiện đi kèm với việc so sánh dữ liệu của cơ sở vật chất, các thành viên trong nhóm có thể tiếp tục đo lường thời gian chết ảnh hưởng đến việc sử dụng đó. Bằng cách trả lời câu hỏi về việc có bao nhiêu thời gian chết xảy ra và thời gian chết thuộc loại nào, các bước cải thiện trở nên rõ ràng hơn. Điều này được thực hiện tốt nhất thông qua phần mềm thu thập dữ liệu máy tự động để đảm bảo rằng dữ liệu chính xác được sử dụng và được chuẩn hóa và thời gian thực.

Việc ghi chép lý do gây ra thời gian chết rất cần thiết cho việc theo dõi các máy, từ đây theo dõi và khắc phục không để tái diễn.

Các loại cần xem xét có thể bao gồm:

- Thời gian chết dự kiến và không dự kiến: Mỗi loại đều khiến máy ngừng hoạt động, nhưng chúng lại có các phương pháp tiếp cận khác nhau để giảm thiểu sự xuất hiện và đưa máy trở lại hoạt động.

- Lỗi của con người hoặc hành động của người vận hành: Trong một môi trường sản xuất lớn và phức tạp, các người vận hành có thể có các mức độ đào tạo khác nhau hoặc có thể thực hiện các nhiệm vụ hoặc hành động theo một thứ tự làm giảm hiệu suất. Những điều này thường có thể được phát hiện và phân tích qua phân tích thời gian chết.

- Về chất lượng: Chất lượng là một loại rộng lớn phải được bao gồm trong phân tích thời gian chết. Nó có thể dẫn đến các thông tin về đào tạo, trạng thái máy, và bảo trì, chất lượng của nhà cung cấp, hoặc thậm chí là điều kiện môi trường trong cơ sở giữa ngày nóng và đêm lạnh.

Khi các nguyên nhân đã được xác định, các thành viên trong nhóm có thể phân tích chi tiết để xác định lý do gây ra thời gian chết trong từng thời điểm. Ví dụ, có thể có nhiều loại thời gian chết dự kiến, bao gồm bảo dưỡng định kỳ, quá trình chuẩn bị trước sản xuất, thay khuôn, nghỉ ăn cơm và những loại khác.

Tương tự, có vô số lý do dẫn đến thời gian chết không dự định. Những lý do này có thể từ nguyên vật liệu không có sẵn ở máy khi cần thiết đến việc bảo dưỡng máy không đúng cách. Nó cũng có thể chỉ ra một quy trình làm việc được thiết kế chưa chính xác, chưa sát khao trong các khâu sản xuất, nơi nguyên liệu từ hạ tầng không sẵn sàng khi cần thiết, tạo ra một hiệu ứng domino.

Điều tương tự cũng đúng với lỗi của con người. Các hoạt động sản xuất đang trở nên tự động hóa hơn, nhưng vẫn còn cần lao động. Sự mệt mỏi, đào tạo không đầy đủ, thiếu hiểu biết về quy trình làm việc hoặc các bước quy trình bị hỏng có thể làm cho công nhân phạm phải lỗi mà họ không biết hoặc chưa bao giờ gặp phải.

Cách tốt nhất để thu thập thông tin này là thông qua tự động hóa và phần mềm. Bằng cách làm cho việc trực quan hóa dữ liệu trở nên trực quan và dễ ghi lại, các nhà điều hành có thể sử dụng một bảng điều khiển để nhập dữ liệu thực tế và xem tác động của nó. Như cách một nhà điều hành có thể nhập lý do gây ra thời gian chết, các công cụ như biểu đồ Pareto có thể giúp hiểu rõ phân tích thời gian chết khi nó tiến triển. Điều này mang lại cho người dùng các hiểu biết và thường giúp kích hoạt các đề xuất cải tiến. Đến cuối phân tích thời gian chết, chi phí thực tế của thời gian chết và tác động của nó đến lợi nhuận có thể được xác định. Điều này cũng giúp xác định các mục sửa chữa, tối ưu nhanh nhất và dễ dàng nhất có tác động lớn nhất đối với việc tiết kiệm chi phí và tăng hiệu quả sản xuất.

Triển Khai Sự Thay Đổi Quy Trình Quản xuất

Tại điểm này trong phân tích, các quản lý đã được trang bị với dữ liệu chính xác và có thể xác minh, điều này thúc đẩy sự thay đổi thực sự. Những thay đổi này có thể được sử dụng để giải quyết những rào cản về năng lực lớn nhất, mở khóa năng lực ẩn để loại bỏ làm thêm giờ, giảm nhu cầu về chi phí vốn, và hoàn thiện chương trình bảo trì hoạt động phù hợp với các thay đổi và điều kiện hoạt động khác thay vì mâu thuẫn với chúng.

Có rất nhiều ví dụ về những rò rỉ, mất mát quan trọng đối với năng lực lực sản xuất. Dưới đây là một số ví dụ hay xảy ra tại các nhà máy trong hầu hết các quá trình chuyển đổi số:

Thời Gian Chu Kỳ Dự Kiến Dài Hơn So với Thời Gian Chu Kỳ Thực Tế

Kích thước và phức tạp của môi trường sản xuất hiện nay có thể làm cho hiệu suất cá nhân bị chôn vùi dưới một núi dữ liệu, khối lượng và sự đẩy mạnh cho sản xuất cao hơn. Khi dữ liệu là đúng, và số lượng bộ phận tại máy là chính xác, các nhà điều hành phải chịu trách nhiệm về sản lượng của họ thay vì bị chôn vùi dưới đó. Trách nhiệm này có thể là một công cụ tích cực cho phép họ trở thành một phần trong việc xác định các lĩnh vực cần cải thiện. Khi các cải tiến trên thời gian chết rõ ràng nhất bắt đầu hoạt động, việc tối ưu hóa thêm về thời gian chu kỳ có thể được khởi đầu để tiếp tục quá trình để bao gồm cả các thay đổi nhỏ cũng có thể tích luỹ nhanh chóng.

Vấn Đề Về Chất Lượng

Như đã đề cập trước đó, chất lượng là một chủ đề rộng lớn ảnh hưởng đến nhiều lĩnh vực. Những điều này mang lại nhiều cơ hội cho sự cải thiện hơn. Không chỉ nguyên tắc 80/20 áp dụng cho chất lượng, mà nó cũng ảnh hưởng đến các phân nhóm bên trong nó, bao gồm lỗi của con người/ đào tạo, chất lượng nhà cung cấp, cải thiện bảo dưỡng, thiết kế sản phẩm, v.v. Bằng cách sử dụng dữ liệu không phân loại được phân tích trong thời gian thực, kẻ phạm tội lớn nhất trong mỗi lĩnh vực có thể được cải thiện để đạt được một ảnh hưởng tích luỹ lớn hơn về chất lượng tổng thể. Khi những nỗ lực này bắt đầu phát triển, năng lực tăng lên, chất lượng cải thiện, giảm chi phí và cải thiện hiệu suất đặt hàng và giao hàng.

Sự cố Thiết Bị

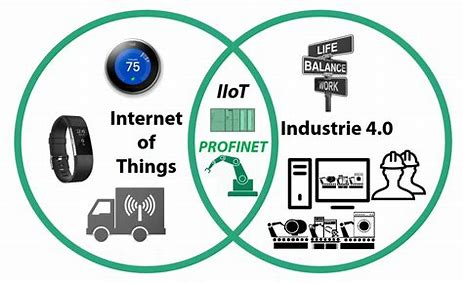

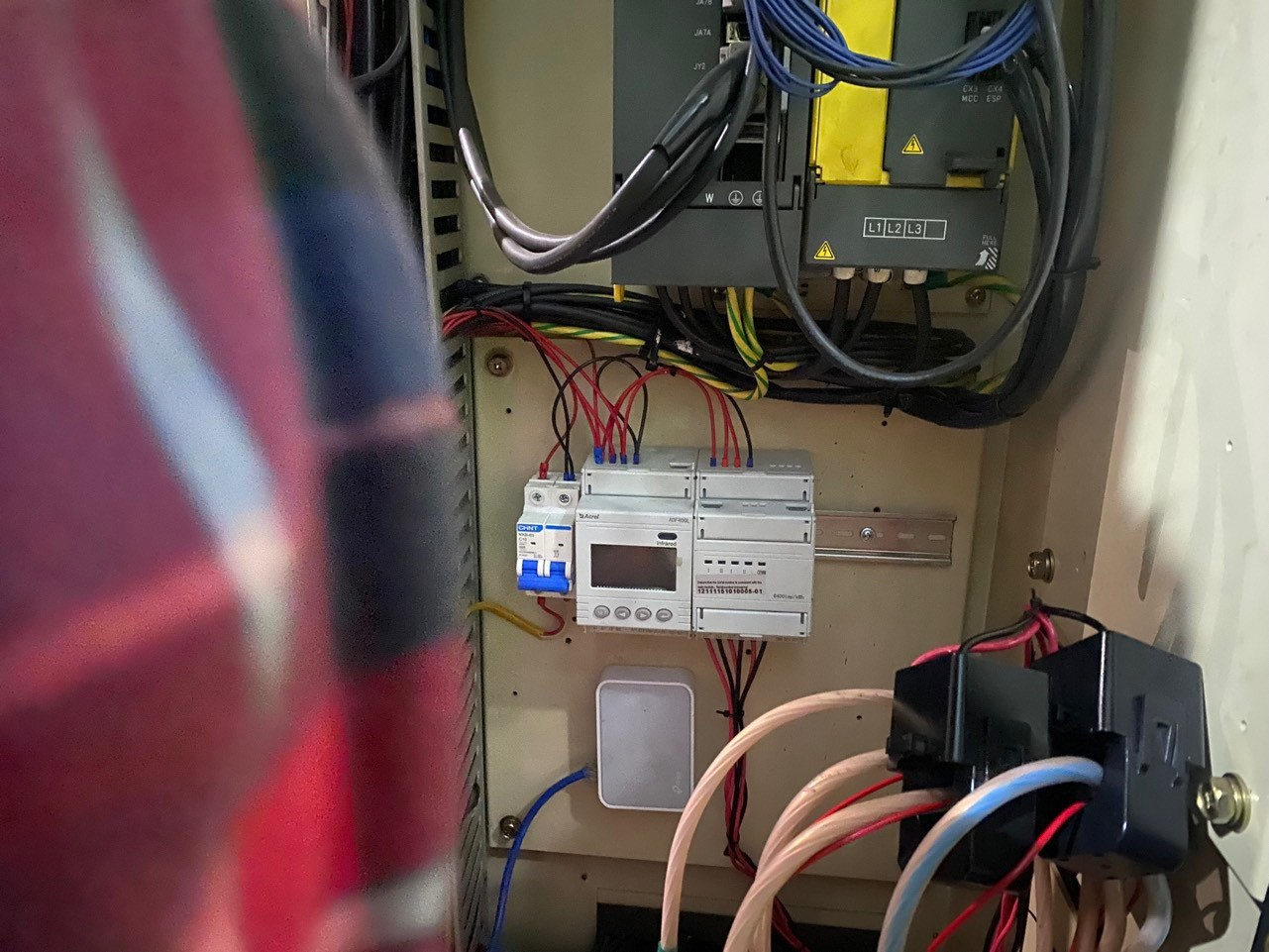

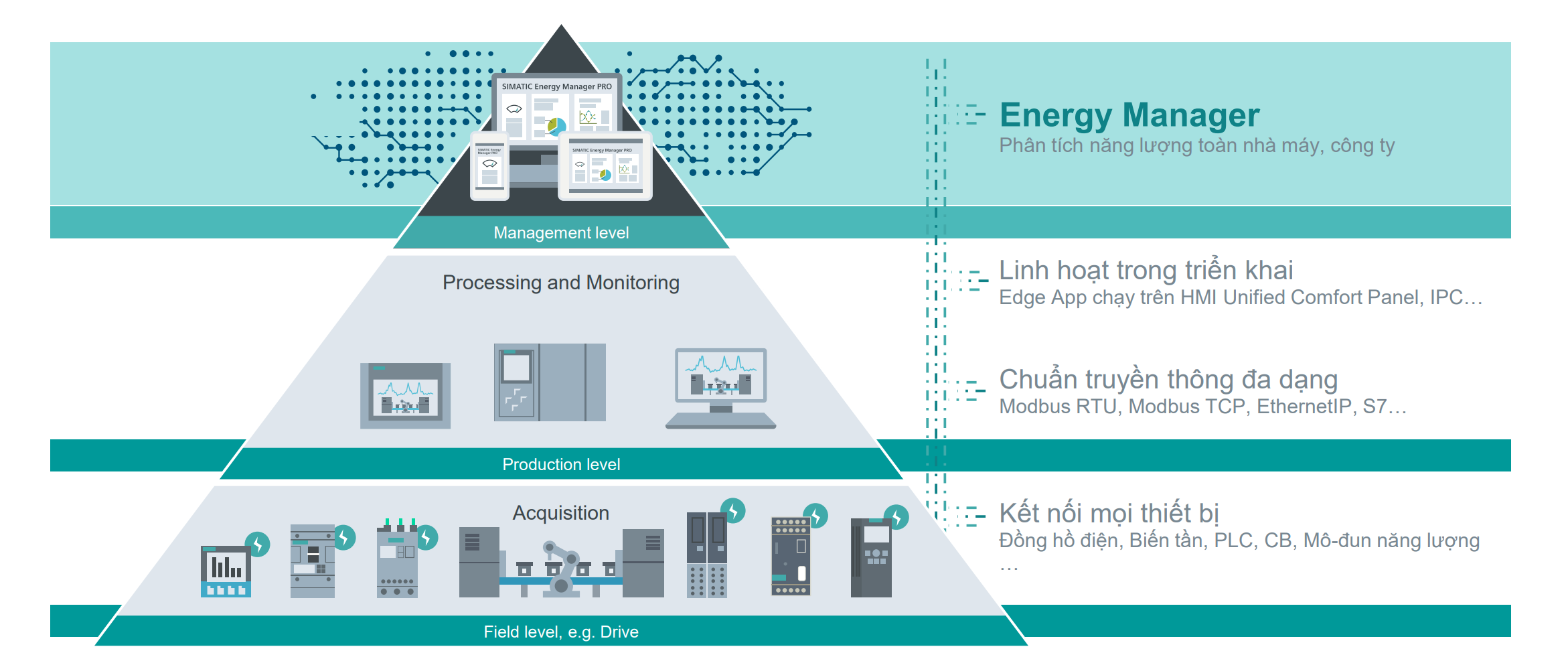

Ít có điều gì làm cho các quản lý sản xuất phát điên như sự cố thiết bị. Và thường, những sự cố này là kết quả của một chương trình bảo trì không tốt hoặc không đúng kế hoạch. Bằng cách chạy đến sự cố hoặc bằng cách theo dõi không đủ về trạng thái của máy, các công ty đã mất đi một phần lớn của năng lực dưới dạng thời gian chết. Nhưng phân tích dữ liệu và điều kiện máy thời gian thực cung cấp cơ hội mới để tăng năng lực. Bằng cách hiểu rõ trạng thái của máy và triển khai cảm biến và công nghệ IIoT, các quản lý có thể từ bỏ bảo dưỡng phản ứng và thúc đẩy năng lực cao hơn và giảm chi phí. Một nghiên cứu của Deloitte cho thấy rằng các chương trình bảo trì tiên đoán có thể tăng thời gian hoạt động cho thiết bị lên đến 10-20%.

Quy Trình Làm Việc

Việc đo lường sử dụng thiết bị không chỉ đơn giản là đo lường máy. Bằng cách thu thập, ngữ cảnh hóa và phân tích dữ liệu, các quản lý có thể xem xét một máy cá nhân và toàn bộ hệ sinh thái của thiết bị trong cơ sở. Điều này có thể dẫn đến nhận thức về cách bố trí thiết bị, sắp xếp, công việc đang thực hiện, và các biến số khác liên quan đến quy trình có thể được sử dụng để tăng năng lực. Trong khi có thể chỉ ra nhu cầu tái tổ chức một sàn sản xuất hoặc ô sản xuất, điều này cũng có thể đơn giản là di chuyển một số máy một vài bước hoặc thay đổi cách vận chuyển vật liệu từ một trạm sang trạm tiếp theo trong quy trình làm việc có thể tạo ra sự khác biệt.

Mở Khóa Năng Lực Tiềm ẩn

Một phân tích về năng lực kết hợp với việc thu thập và phân tích dữ liệu tiên tiến có thể giúp các công ty tìm ra con đường của họ đến năng lực đầy đủ nhanh hơn so với những gì nhiều người nghĩ, và dẫn đến một quy trình sản xuất cân đối.

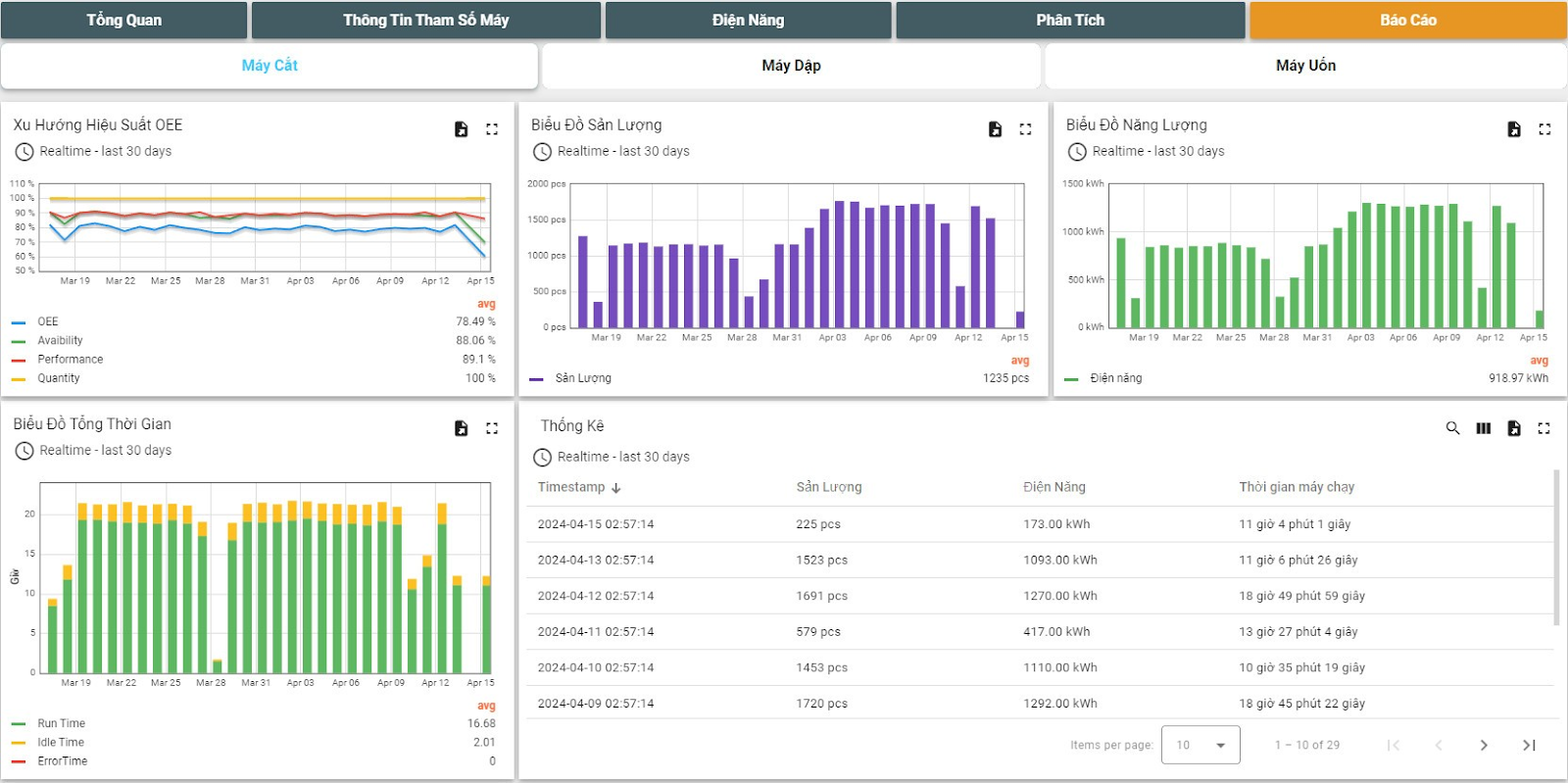

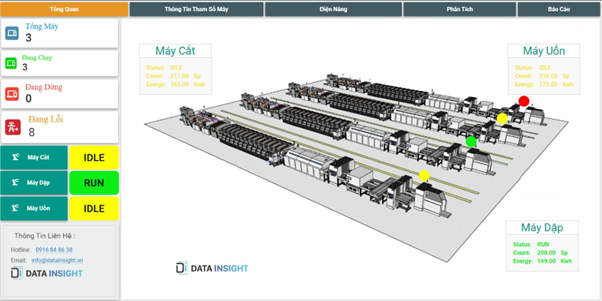

Sử dụng phần mềm do Data Insight cung cấp, nhiều nhà máy đã có được cái nhìn tức thì trên sàn nhà máy để nhận ra một tăng trưởng OEE 25-30% và năng lực, mà không cần thêm lao động, thiết bị, hoặc nguồn lực bổ sung.

Hứng thú với giải pháp phần mềm của Data Insight?

Liên hệ ngay chúng tôi để được tư vấn và thúc đẩy hoạt động sản xuất trong nhà máy của bạn với năng lực chưa từng thấy!

Mọi thông tin xin vui lòng liên hệ:

Công ty TNHH Công Nghệ Data Insight Việt Nam

- Hotline: 0916.848.638

- VP Hà Nội: Số 6 Kim Đồng, phường Giáp Bát, Quận Hoàng Mai, Thành phố Hà Nội, Việt Nam

- VP Hồ Chí Minh: 99 đường Cộng Hòa, Phường 4, Tân Bình, Thành phố Hồ Chí Minh, Việt Nam.