Hầu hết các công ty đều đánh giá cao khả năng tăng cường kế hoạch sản xuất. Và việc tối ưu nhất đối với các nhà sản xuất là không phải đầu tư thêm vào thiết bị mà khả năng sản xuất vẫn tăng. Sau tất cả, bản chất của sản xuất là sản xuất hàng hóa, và các hoạt động hiện đại ngày càng hiệu quả hơn trong việc làm điều đó.

Trong bài viết này, chúng ta sẽ cùng nhau khám phá chính xác năng lực sản xuất là gì và các chiến lược giúp doanh nghiệp sản xuất có thể sử dụng để tìm ra năng lực ẩn trong quy mô sản xuất của mình.

Năng Lực Sản Xuất Là Gì?

Năng lực sản xuất là sản lượng tối đa có thể đạt được trong quá trình sản xuất hàng hóa. Đó là một chỉ số dựa trên thành phần, xác định số lượng hàng hóa tối đa có thể tạo ra dựa trên một lượng tài nguyên nhất định (thời gian, lao động, nguyên vật liệu).

Ví dụ: Trong một tuần, chúng tôi có thể sản xuất được 500 món hàng.

Lý tưởng đối với bất kỳ nhà sản xuất nào là hoạt động ở các thiết bị đạt năng lực tốt nhất. Điều này có nghĩa là tất cả các thiết bị được sử dụng với tỷ lệ cao nhất và hoạt động với quy trình tối ưu hóa để không gây ra thời gian chết không cần thiết. Tuy nhiên, năng lực trong hầu hết các công ty sản xuất bị hạn chế bởi một trong vài yếu tố.

Trước khi chúng ta có thể làm việc để tăng năng lực sản xuất, điều tốt nhất là tìm nguyên nhân tại sao những thiết bị của chúng ta đang bị kìm hãm năng lực bởi những vướng mắc nào.

Để giúp bạn hiểu rõ hơn về các khái niệm và công thức liên quan đến tính toán năng suất và hiệu suất của nhà máy, chúng ta sẽ cùng nhau làm rõ từng khái niệm sắp được đề cập dưới đây.

Các Mất Mát Lớn

Six Big Losses (Sáu Mất Mát Lớn) là một khái niệm phát triển từ Nhật Bản vào đầu những năm 70, đại diện cho các loại mất mát có thể giới hạn năng lực sản xuất của một máy móc. Các mất mát này bao gồm:

Tính Khả dụng (Thời gian vận hành thiết bị):

- Sự Cố Thiết Bị : Bao gồm hư hỏng và sự cố cơ khí.

- Thiết Lập và Điều Chỉnh: Bao gồm thay đổi công đoạn và điều chỉnh máy.

Giảm Hiệu Suất (Performance Losses):

- Dừng Máy và dừng Tạm thời: Bao gồm các sự cố và gián đoạn nhỏ.

- Giảm Tốc Độ: Gây ra bởi bảo trì kém hoặc nhân viên không kinh nghiệm.

Mất mát Chất Lượng (Quality Losses):

- Lỗi Quy Trình: Gây ra bởi lỗi của con người và quy trình làm việc kém.

- Sản Lượng Kém: Bao gồm các bộ phận lỗi và phế phẩm.

Công thức Tính Năng Suất

- Công Suất Giờ Máy: Đây là một phép tính đơn giản của số lượng máy nhân với số giờ có sẵn để vận hành. Điều này có thể dao động từ ca làm việc trong một ngày đến các hoạt động liên tục.

- Công Suất Sản xuất một Sản Phẩm: Ở đây, thời gian cần thiết để sản xuất một đơn vị được chia cho công suất giờ của máy.

Tiềm năng sản xuất nhiều loại sản phẩm: Hầu hết các nhà máy đều sản xuất nhiều loại sản phẩm. Trong trường hợp này, mỗi sản phẩm được tính toán như đối với một sản phẩm riêng lẻ, sau đó được cộng vào đầu ra của sản phẩm kia. Nếu thời gian để sản xuất mỗi mặt hàng là khác nhau thì việc kết hợp các đơn vị mỗi giờ cho đến công suất tối đa được xác định theo vị trí đơn hàng hoặc lịch trình để làm việc trong khả năng đó.

Một khi năng lực đã được biết đến cho tất cả các thiết bị, tác động của 6 ảnh hưởng gây mất mát lớn sẽ dẫn đến một mức sử dụng tốt hơn cho mỗi máy nói riêng và toàn thể nhà máy nói chung. Tăng năng lực có nghĩa là hiểu và quản lý những biến số đó một cách có lợi. Điều này được thực hiện bằng cách kết hợp các chỉ số giúp xác định tỷ lệ sử dụng và khoảng cách cần thiết để giải quyết và cải thiện nó.

1. Công Suất Giờ Máy (Machine-Hour Capacity):

MHC = Số lượng máy có thể sử dụng x Số giờ có sẵn để vận hành.

2. Công Suất Sản Xuất Của Một Sản Phẩm (Output Capacity of One Product):

Công suất sản xuất = MHC / Số giờ để sản xuất một sản phẩm.

3. Sau khi tính toán công suất của từng sản phẩm, bạn có thể tính tổng tỷ lệ sản lượng của nhà máy cho nhiều sản phẩm:

Công suất cho nhiều sản phẩm = (Số lượng sản phẩm 1 x giờ để sản xuất sản phẩm) + (Số lượng sản phẩm 2 x giờ để sản xuất sản phẩm)

Sau khi các công thức chỉ ra yêu cầu về công suất tổng thể cho mỗi sản phẩm, công suất của nhà máy có thể được xác định qua nhiều lần lặp. Chúng bao gồm:

- Tổng công suất nhà máy

- Năng suất sản xuất hàng tháng, hàng tuần hoặc hàng ngày

- Công suất trên mỗi máy

Tại sao nên tăng năng suất sản xuất?

Các công ty tìm cách tăng năng suất với nhiều lý do khác nhau. Điều này có thể là để đáp ứng sự tăng nhu cầu thực tế hoặc sự tăng nhu cầu được lên kế hoạch trước. Họ cũng có thể được sử dụng cho các đỉnh tạm thời và dài hạn trong nhu cầu. Bất kể điều gì, một số chiến lược cơ bản giúp các công ty phát triển công cụ tính năng suất sản xuất để tăng năng suất sản xuất và tối ưu hóa nhà máy sản xuất để đảm nhận lượng công việc bổ sung.

Ngắn hạn

Sử dụng các thiết bị hiện tại: Sử dụng thiết bị hiện tại nhiều hơn có thể dẫn đến làm thêm giờ, bao gồm cả cuối tuần hoặc ban đêm. Điều này cũng có thể có nghĩa là thêm ca sản xuất trong các nhà máy không hoạt động liên tục.

Thuê Ngoài: Điều này về cơ bản sử dụng thiết bị của người khác để sản xuất một phần hoặc toàn bộ sản phẩm. Tuy nhiên, điều này có thể tốn kém cho các nhà sản xuất.

Dài hạn

Tối ưu hóa sử dụng thiết bị: Điều này có nghĩa là triển khai các công cụ và phương pháp để cải thiện hiệu suất của thiết bị hiện có để “mở khóa” năng suất ẩn.

Mua Thêm Thiết Bị: Lý tưởng nhất là mua thiết bị mới được xem xét khi thiết bị hiện có đã được tối ưu hóa và đạt công suất tối đa của nó. Nếu điều này là trường hợp, việc chứng minh sự chi tiêu vốn lớn như vậy sẽ dễ dàng hơn.

Các chỉ số cho việc tăng năng suất sản xuất

Tăng năng suất ngắn hạn có nguy cơ trở nên đắt đỏ và thậm chí nguy hiểm. Nếu quá trình chạy kéo dài hơn dự kiến, làm thêm giờ sẽ trở thành gánh nặng. Và bằng cách thuê ngoài, luôn có nguy cơ đối thủ cố gắng sao chép sản phẩm của bạn. Nhưng việc tăng năng suất dài hạn có thể được đạt được để giảm chi phí và bảo vệ các công ty tránh rủi ro nhân bản.

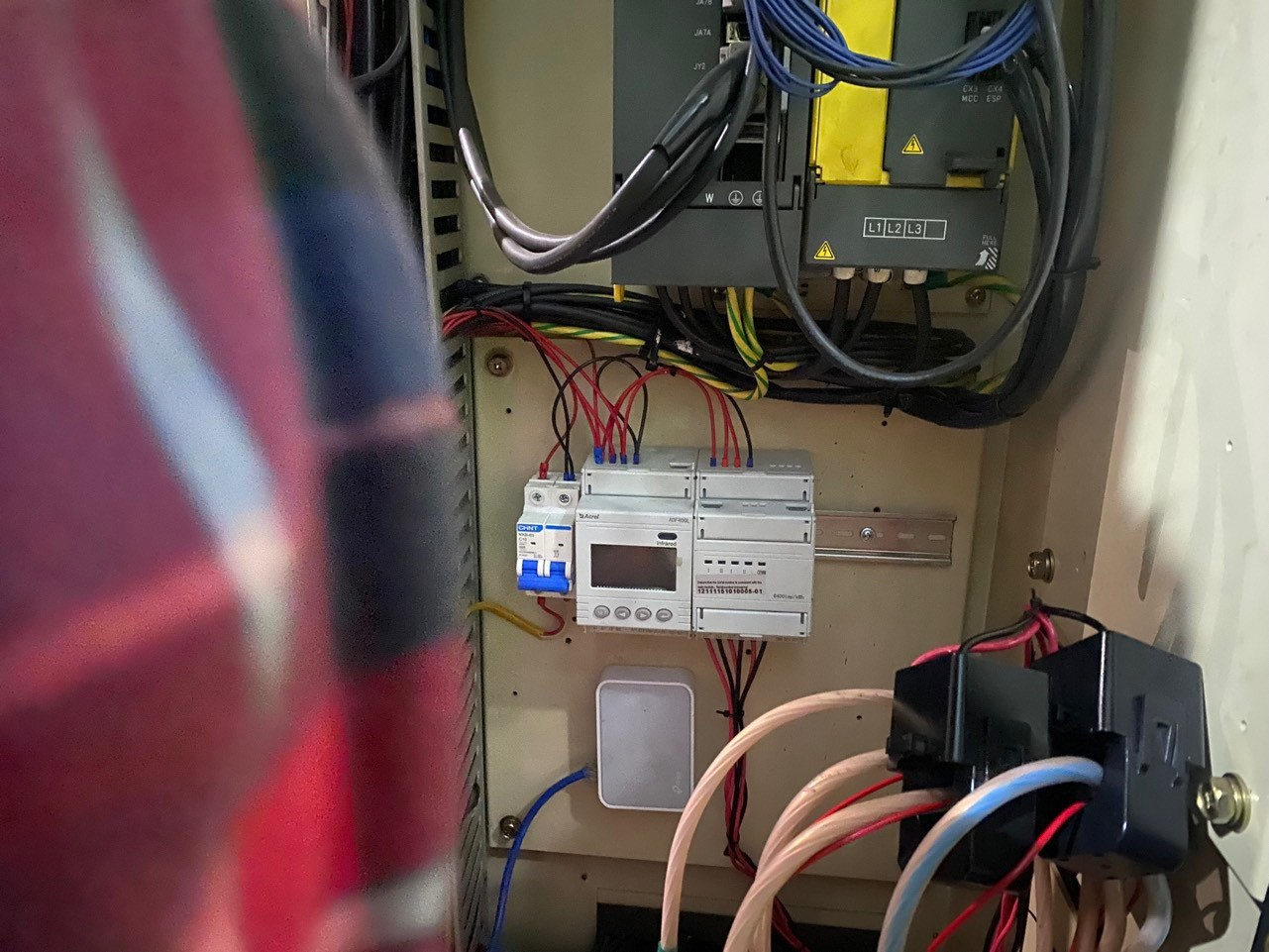

Chìa khóa để mở khóa năng suất ẩn là sử dụng phần mềm sản xuất hàng đầu và các thiết bị được thiết kế để thu thập, phân tích và ngữ cảnh hóa dữ liệu để các nhà lãnh đạo có thể hiểu rõ hơn và cải thiện hiệu suất hoạt động của họ. Bằng cách đo lường tiến bộ, các nhà sản xuất có thể tự động hóa công cụ tính năng suất sản xuất và quy trình để bắt đầu tối ưu hóa hoàn toàn sự sử dụng thiết bị của bạn và khám phá các con đường cải tiến.

5 Bước để tăng Năng Suất Sản xuất

Tăng năng suất để đáp ứng nhu cầu của khách hàng là một quá trình phức tạp. Dưới đây là một số cách để đạt được điều này:

1. Giảm Thời Gian Dừng Máy

Thời gian dừng máy ảnh hưởng đến mọi thứ mà một nhà máy sản xuất, bao gồm quản lý nguyên liệu thô, nhân lực, lịch trình, v.v. Giảm thời gian dừng máy giải phóng tổng năng suất của nhà máy để đáp ứng tốt hơn các yêu cầu mức dịch vụ.

Thời gian dừng máy nên được phân loại là một phần của chiến lược cải tiến quy trình. Những cải tiến này sẽ giảm thời gian dừng máy, cải thiện hiệu suất dây chuyền, tăng số lượng đơn vị sản xuất mỗi giờ và tăng tổng năng suất của nhà máy.

2. Tăng Giờ Làm Việc Của Nhân Viên

Cách tiếp cận phổ biến nhất để tăng tổng năng suất của nhà máy ngay lập tức hoặc trong tương lai gần là làm thêm giờ. Chiến lược này có thể khả thi trong sản xuất theo mùa hoặc trong thời gian bất ổn. Tuy nhiên, theo thời gian, nó có thể trở nên đắt đỏ.

Một phương án khác là thêm một ca làm việc thẳng giờ bổ sung, miễn là hoạt động hiện tại không phải là một nhà máy hoạt động liên tục 24/7. Ở đây, một ước tính về hiệu suất tài chính trong tương lai có thể cho thấy rằng các ca làm việc cần thiết sẽ được duy trì theo thời gian với nhu cầu mới.

Tuy nhiên, việc tăng giờ làm thêm và thêm ca làm việc giả định rằng hiệu suất trung bình của nhà máy đã được tối ưu hóa và quy trình sản xuất đã trải qua cải tiến để tối đa hóa sản lượng thực tế mỗi giờ. Gia hạn giờ hoặc ca làm việc với quy trình không hiệu quả sẽ tốn kém và không tăng năng suất máy móc.

3. Đánh Giá Khả Năng Cung Cấp của Nhà Cung Cấp

Hầu hết các công ty trong ngành sản xuất thường xem xét năng lực của bên trong khi xem xét năng suất, nhưng khả năng của nhà cung cấp cũng có thể ảnh hưởng đến bạn. Vấn đề về chất lượng của nhà cung cấp có thể làm giảm năng suất của bạn bằng cách giảm số lượng đơn vị sản xuất chất lượng đầu tiên và đòi hỏi kiểm tra nhiều hơn.

Việc vận chuyển các bộ phận hoặc nguyên vật liệu sai sẽ có tác động tương tự. Việc vận chuyển muộn sẽ làm cho thiết bị của bạn bị trì trệ cho đến khi thực hiện các biện pháp khẩn cấp để nhận hàng. Việc đánh giá nhà cung cấp có thể có tác động lớn đến năng suất của bạn.

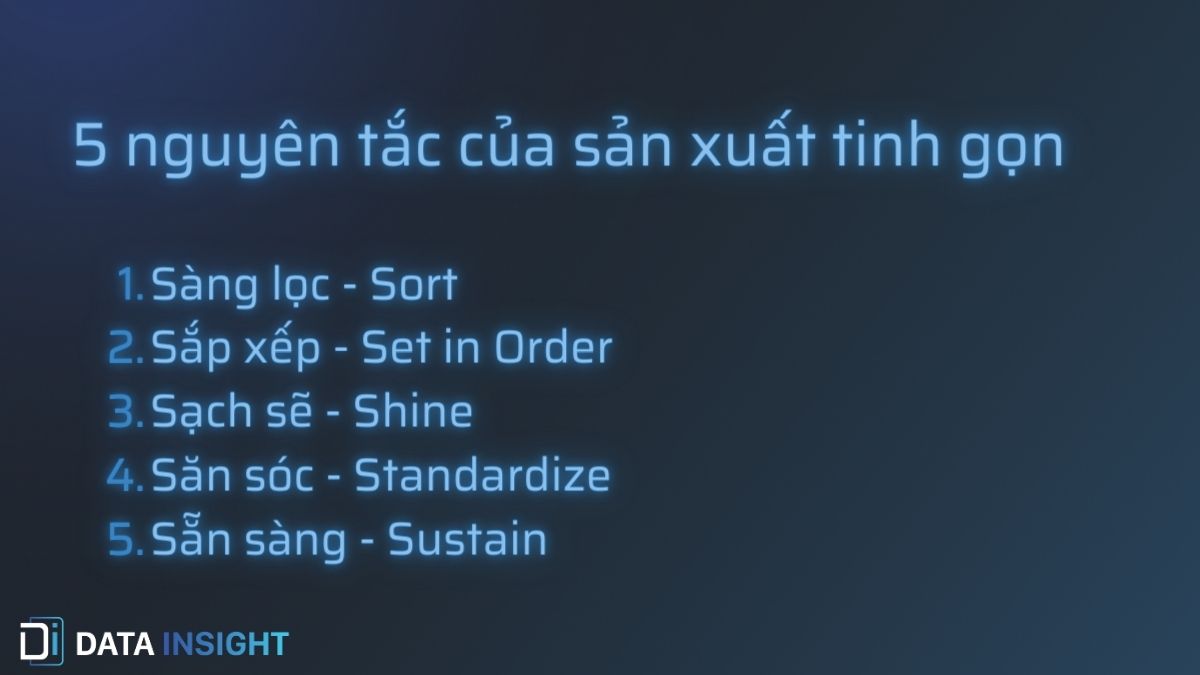

4. Cải Thiện Quy Trình Nội Bộ

Giống như việc giảm thời gian dừng máy, việc cải thiện quy trình nội bộ sẽ tăng tốc độ sản xuất và tận dụng lao động hơn. Hai phương pháp cải tiến quy trình truyền thống là Lean và Six Sigma.

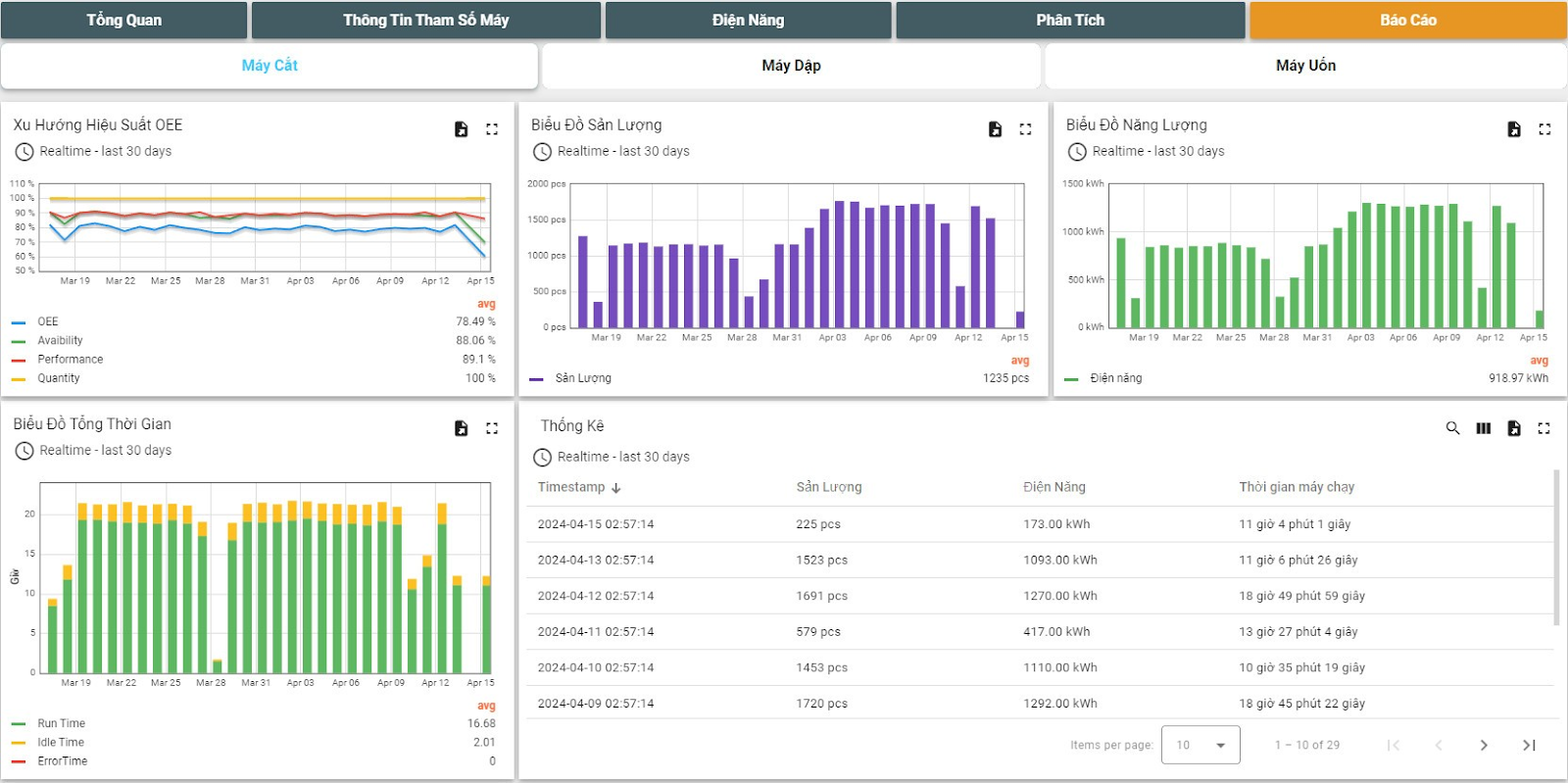

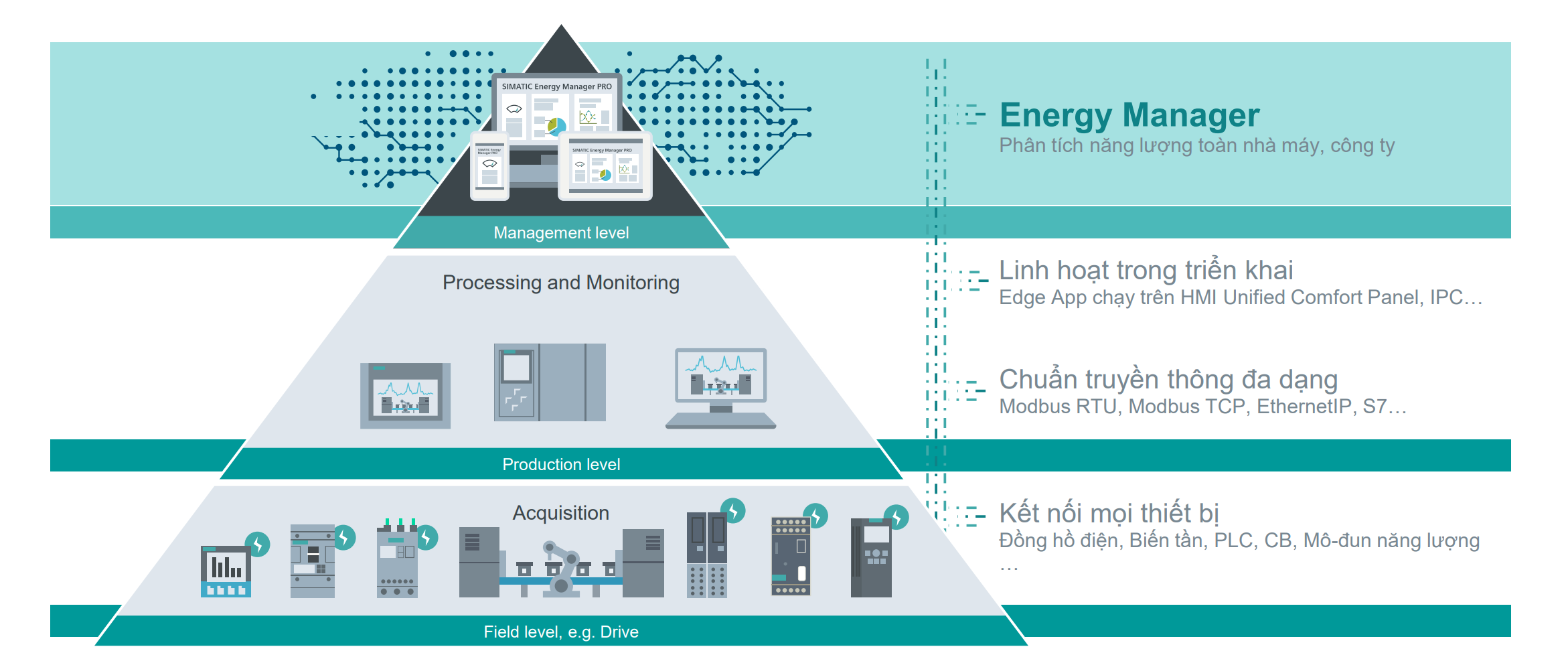

Đây vẫn là những chiến lược cải tiến tốt nhưng tốt nhất là triển khai chúng bằng một nền tảng dữ liệu máy. Dữ liệu và phân tích thời gian thực có thể nâng cao các chiến lược cải tiến Lean, mở khóa năng suất ẩn của toàn bộ quy trình sản xuất.

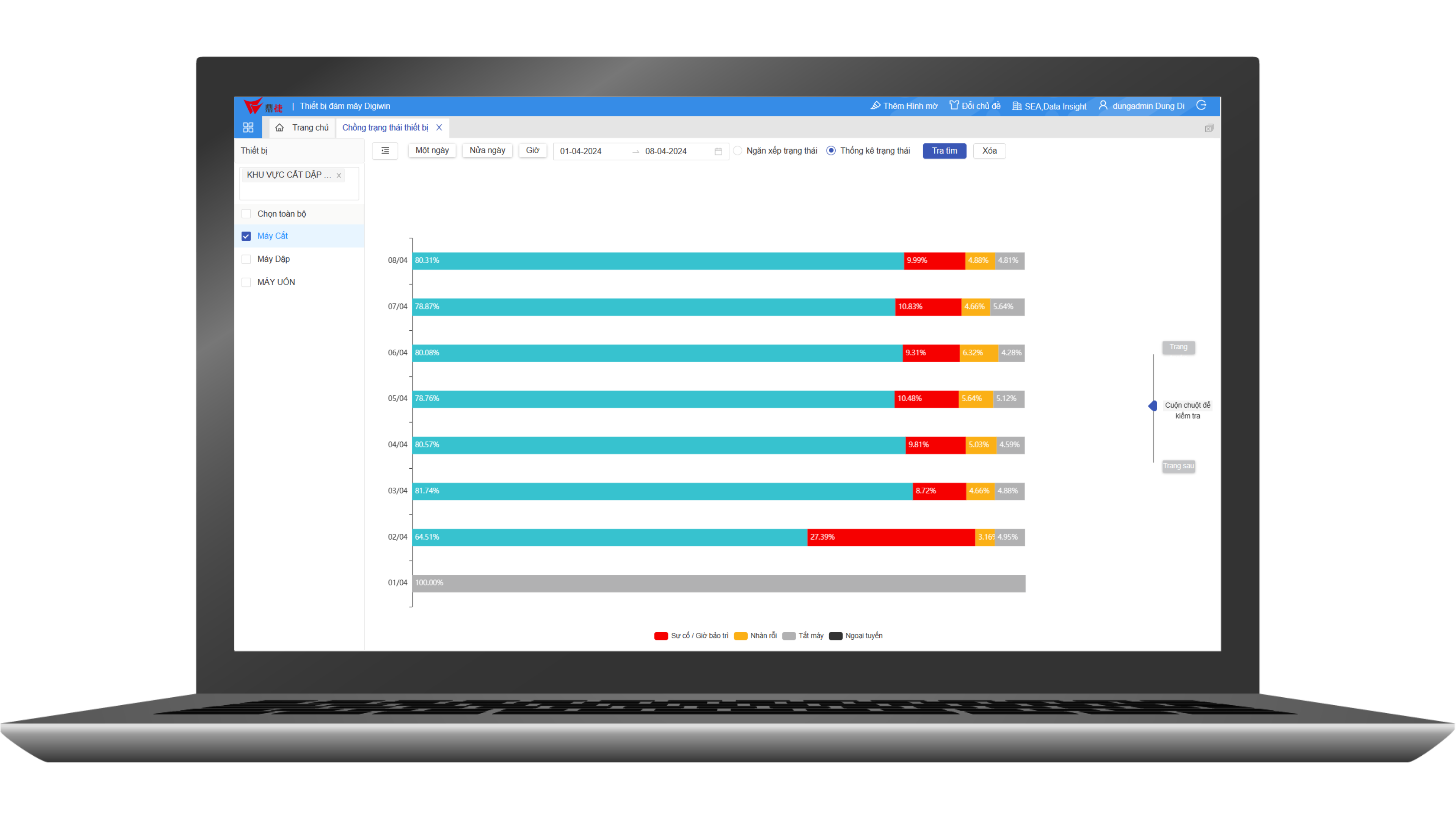

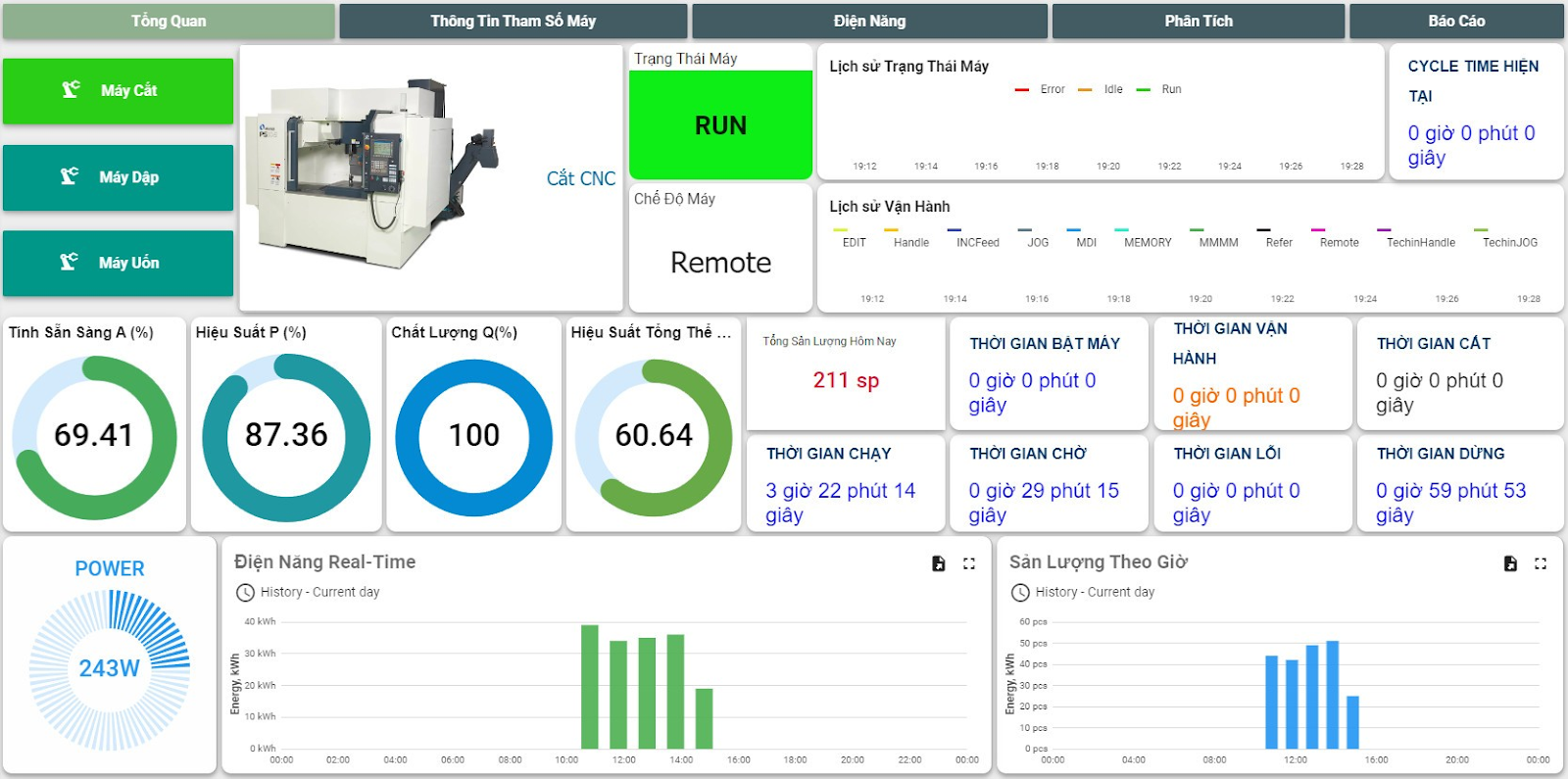

5. Sử Dụng Nền Tảng Dữ Liệu Máy Móc

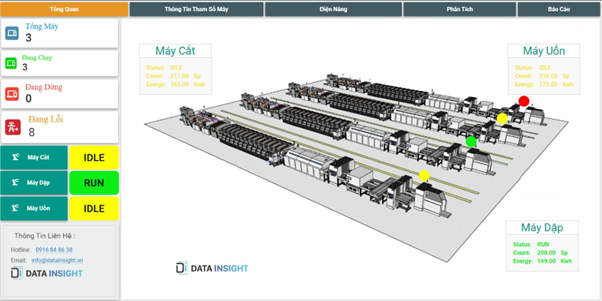

Cách tốt nhất để tăng năng suất là sử dụng một nền tảng dữ liệu máy móc. Tất cả các bước trên có thể được hợp nhất vào một nền tảng duy nhất dựa trên dữ liệu thời gian thực và phân tích tiên tiến trên đám mây. Kết quả là động, và thành công của cải tiến có thể được đo lường ngay lập tức. Năng suất có thể được liên tục đo lường để mở khóa năng suất máy móc trên toàn bộ sàn nhà máy.

Một nền tảng dữ liệu máy do Data Insight cung cấp sẽ sử dụng công nghệ số để tính toán năng suất, hiệu suất nhà máy cho bạn. Với dữ liệu máy móc thời gian thực và phân tích chính xác.

Liên hệ ngay để được tư vấn giải pháp phần mềm phù hợp với doanh nghiệp của bạn!

Mọi thông tin xin vui lòng liên hệ:

Công ty TNHH Công Nghệ Data Insight Việt Nam

- Hotline: 0916.848.638

- VP Hà Nội: Số 6 Kim Đồng, phường Giáp Bát, Quận Hoàng Mai, Thành phố Hà Nội, Việt Nam

- VP Hồ Chí Minh: 99 đường Cộng Hòa, Phường 4, Tân Bình, Thành phố Hồ Chí Minh, Việt Nam.