1. Giới thiệu

Công ty TNHH Cơ khí QCS, được thành lập vào tháng 8 năm 2014, là một doanh nghiệp sản xuất bắt đầu từ việc gia công cơ khí chính xác từ phôi rèn (dập nóng). Tuy nhiên, với tầm nhìn dài hạn và sự nỗ lực không ngừng, công ty đã mở rộng hoạt động sang lĩnh vực gia công cơ khí chính xác trên nhiều loại phôi vật liệu khác nhau. Quá trình này không chỉ đáp ứng yêu cầu ngày càng cao của thị trường mà còn giúp Q.C.S xây dựng được uy tín vững chắc trong ngành. Công ty tự hào là đối tác tin cậy của nhiều doanh nghiệp lớn trong và ngoài nước, góp phần thúc đẩy sự phát triển của ngành công nghiệp cơ khí chính xác tại Việt Nam.

Tuy nhiên, trong quá trình vận hành, nhà máy cơ khí Q.C.S đang phải đối mặt với nhiều thách thức, trong đó không thể không nhắc đến các vấn đề liên quan đến máy móc thiết bị:

- Người quản lý không thể nắm bắt được tình trạng sản xuất tức thì, năng lực sản xuất của máy móc đến đâu.

- Không tìm ra được nguyên nhân ngừng máy cốt lõi để đưa ra phương án cải tiến hiệu quả

- Khó khăn trong việc kiểm soát thời gian làm việc của nhân viên khi thường xuyên xảy ra tình trạng mất tập trung trong giờ làm việc

- Tốn nhiều thời gian trong hỗ trợ nhân viên yêu cầu đội bảo trì, kỹ thuật một cách nhanh chóng.

- Chưa có một công cụ hữu hiệu để giao nhiệm vụ sản xuất xuống cho máy móc thiết bị

- Cần có dữ liệu sản xuất một cách chính xác và minh bạch để đưa ra chính sách lương thưởng, đãi ngộ cho phù hợp.

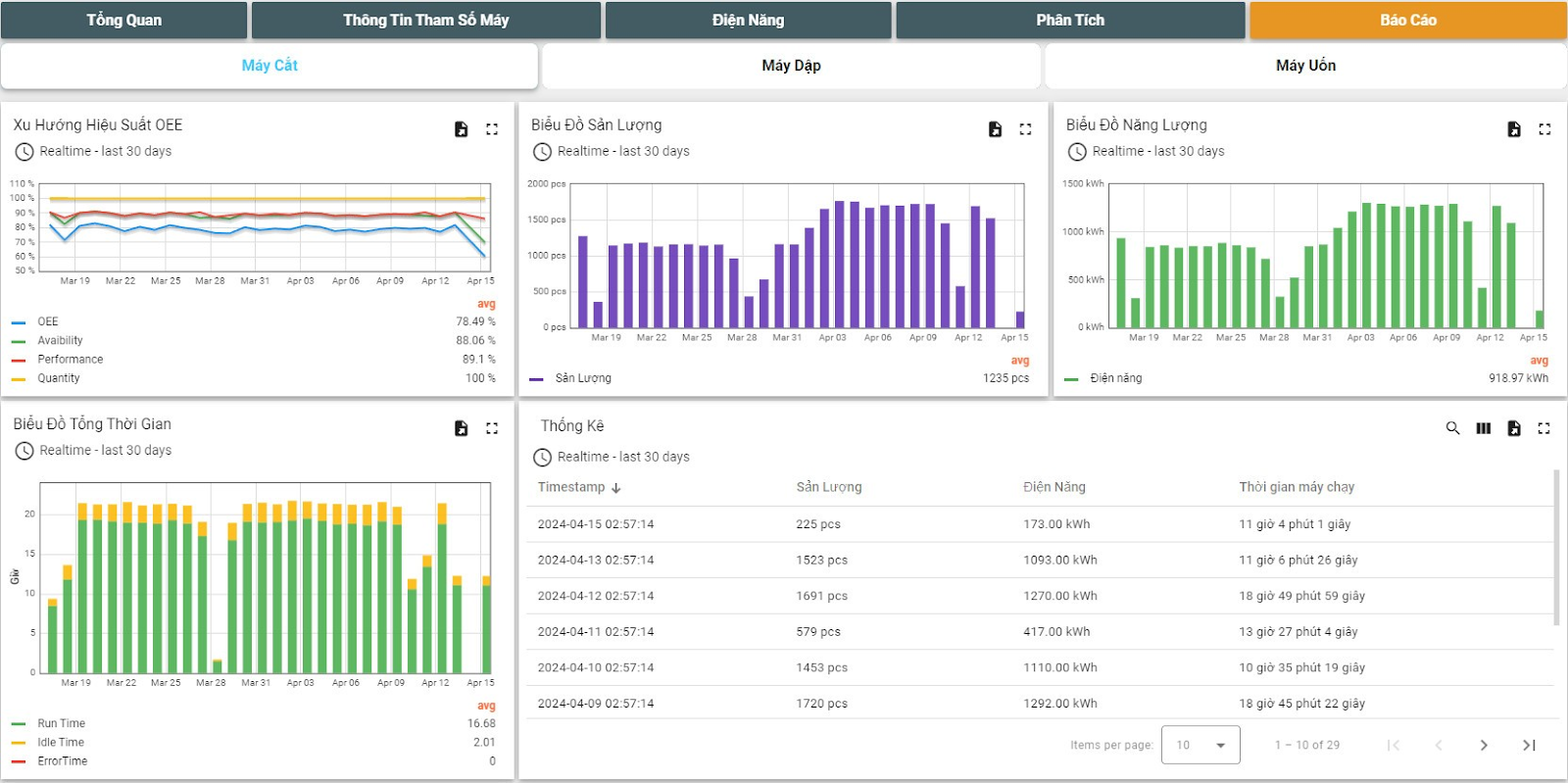

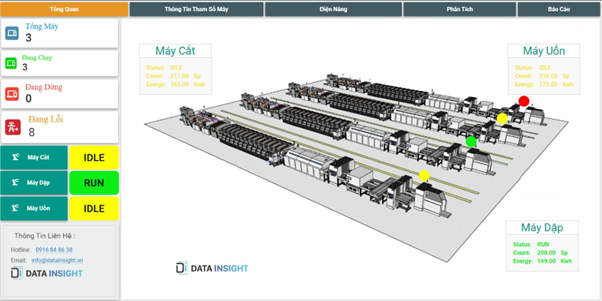

Qua khoảng 3 tháng sử dụng hệ thống Giám sát năng lực máy móc DI.OEE do Data Insight Việt Nam triển khai, nhà máy Cơ khí Q.C.S đã gặt hái được một số kết quả:

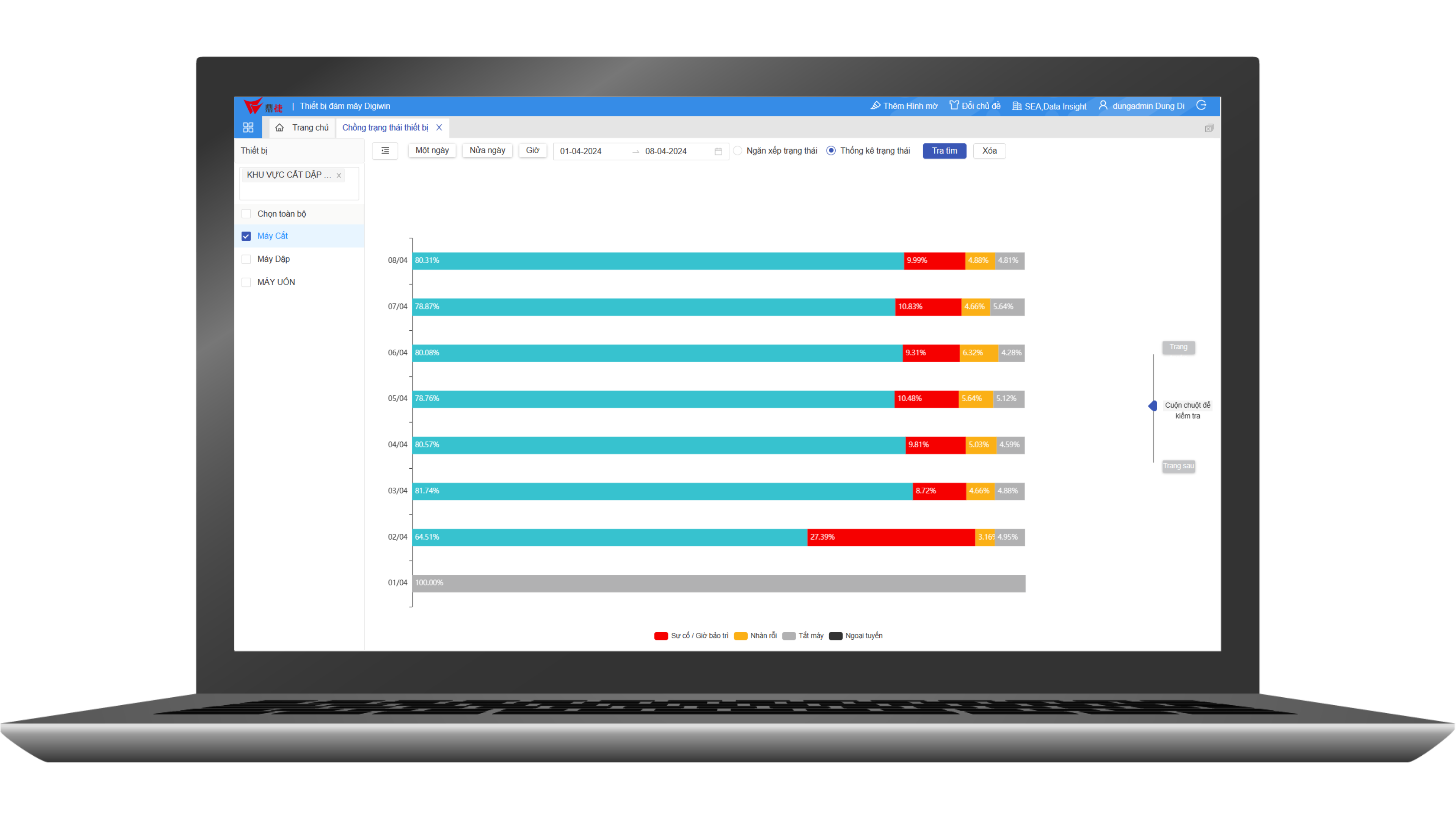

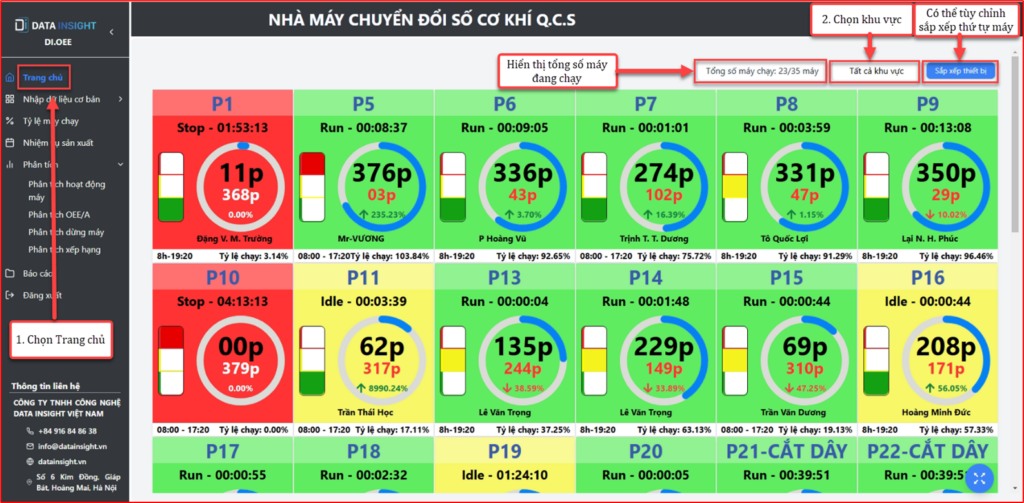

- Màn hình dashboard giúp người quản lý hoàn toàn giám sát được trạng thái sản xuất tức thì của từng máy móc như là chạy, dừng, hay chờ, do nhân viên nào đứng máy.

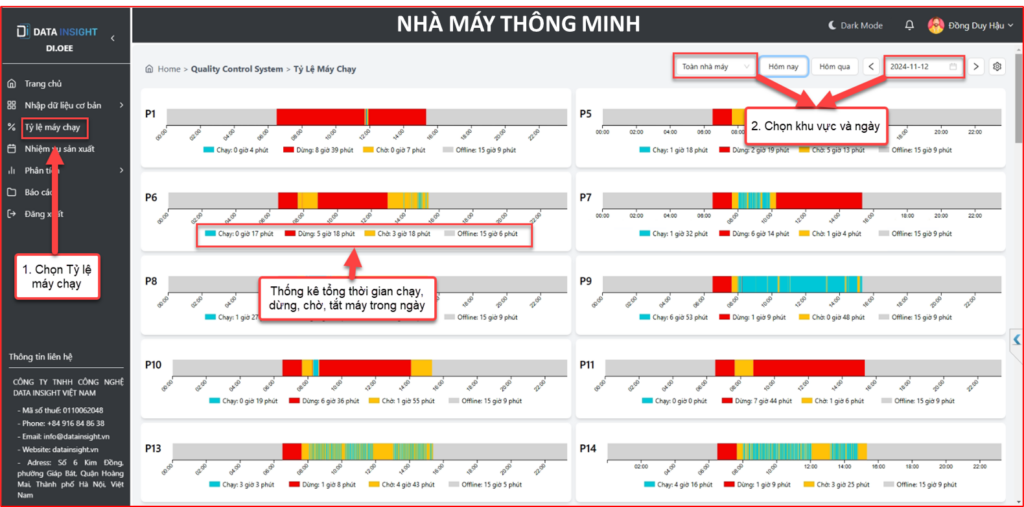

- Thống kê được tổng thời gian máy chạy, dừng, chờ, tính toán được tỷ lệ máy chạy, so sánh với cùng kỳ.

- Biểu đồ timeline truy xuất lịch sử chạy máy ở mọi thời điểm trong ngày, giúp dễ dàng phát hiện các bất thường.

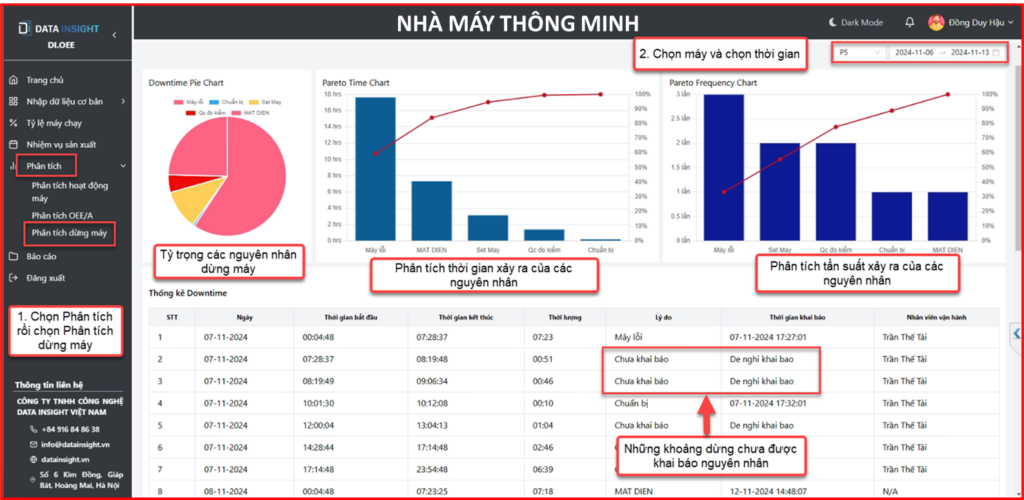

- Phân tích chỉ ra nguyên nhân dừng máy nào chiếm nhiều thời gian nhất và xảy ra nhiều lần nhất hỗ trợ đưa ra giải pháp phù hợp.

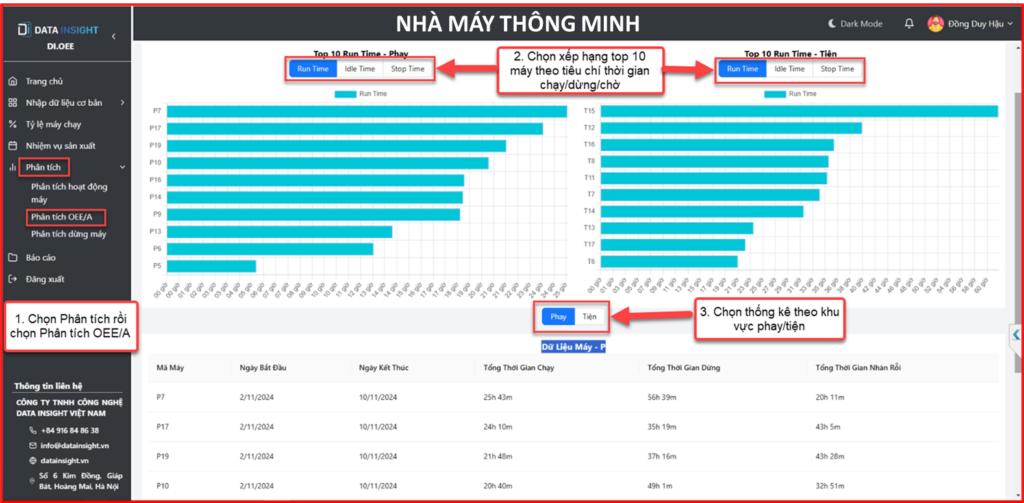

- Xếp hạng hiệu suất làm việc của máy móc, phát hiện sớm các máy móc có dấu hiệu hư hỏng, hiệu suất thấp để lập kế hoạch bảo dưỡng cho phù hợp

- Xếp hạng hiệu suất làm việc của nhân viên, tạo ra môi trường làm việc thi đua sôi nổi, lành mạnh, công bằng.

2. Quá trình triển khai

Bước 1: Khảo sát và đánh giá hiện trạng:

Ở giai đoạn này, đội triển khai của Data Insight đã tiến hành khảo sát toàn diện trên toàn bộ 35 máy móc đang hoạt động tại xưởng sản xuất của nhà máy Q.C.S. Quá trình khảo sát không chỉ dừng lại ở việc thu thập thông tin về tình trạng kết nối IoT của từng thiết bị mà còn đi sâu vào đánh giá mức độ sẵn sàng của hệ thống trong việc tích hợp dữ liệu số hóa.

Song song với đó, đội ngũ chuyên gia của Data Insight đã tiến hành kiểm tra chi tiết hạ tầng mạng và máy chủ để xác định khả năng đáp ứng của hệ thống trước các yêu cầu về truyền tải và xử lý dữ liệu trong thời gian thực. Một phần quan trọng khác của quá trình khảo sát là đánh giá mức độ hiểu biết cũng như kỹ năng của đội ngũ vận hành tại nhà máy, từ đó nhận diện những khoảng trống trong năng lực sử dụng công nghệ mới. Những phát hiện này sẽ giúp đề xuất kế hoạch đào tạo phù hợp, đảm bảo rằng nhân viên không chỉ tiếp cận được với hệ thống mới mà còn có thể khai thác tối đa các lợi ích mà công nghệ mang lại.

Bước 2: Lập kế hoạch triển khai

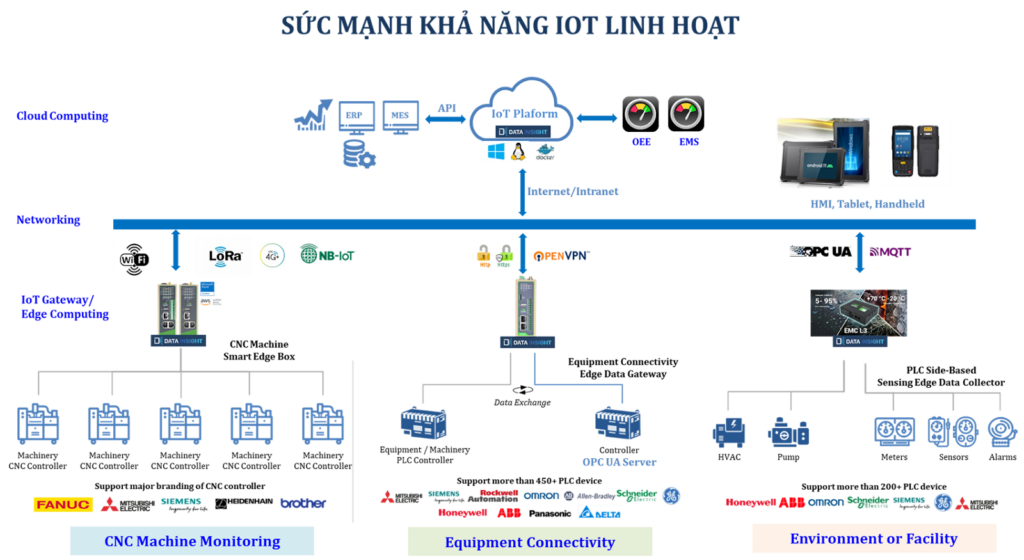

Đội ngũ Data Insight sẽ đưa ra lộ trình, timeline chi tiết cho việc triển khai hệ thống từ kí kết hợp đồng, mua sắm hàng hóa,… đến hiệu chỉnh dữ liệu và Go-live hệ thống. Trong giai đoạn này, đội ngũ triển khai cũng lựa chọn nhà cung cấp thiết bị IoT uy tín, phù hợp với hiện trạng máy móc tại nhà máy và xác định các chỉ số hiệu quả KPI cần đạt được.

Để đảm bảo quá trình triển khai hệ thống diễn ra một cách bài bản, hiệu quả và đúng tiến độ, đội ngũ Data Insight sẽ xây dựng một lộ trình chi tiết với các mốc thời gian cụ thể cho từng giai đoạn triển khai. Lộ trình này bao gồm toàn bộ quy trình từ thời điểm ký kết hợp đồng, tiến hành mua sắm trang thiết bị cần thiết,…, đến hiệu chỉnh dữ liệu và chính thức đưa hệ thống vào vận hành (Go-live).

Bên cạnh việc quản lý tiến độ triển khai, đội ngũ Data Insight còn tập trung vào việc lựa chọn các nhà cung cấp thiết bị IoT uy tín, có năng lực cung ứng ổn định và đảm bảo sự tương thích tối đa với hệ thống máy móc hiện có tại nhà máy. Việc này không chỉ giúp tối ưu hóa chi phí đầu tư mà còn góp phần quan trọng trong việc đảm bảo tính ổn định và hiệu suất máy móc OEE của hệ thống sau khi triển khai.

Song song đó, đội ngũ cũng sẽ xác định các chỉ số hiệu quả chính (KPI) cần đạt được, giúp nhà máy có thể đo lường, đánh giá mức độ thành công của hệ thống sau khi được đưa vào sử dụng. Việc xác định rõ ràng các KPI ngay từ đầu sẽ tạo nền tảng vững chắc để theo dõi, điều chỉnh và tối ưu hóa hệ thống trong suốt quá trình vận hành sau này.

Bước 3: Thực hiện triển khai

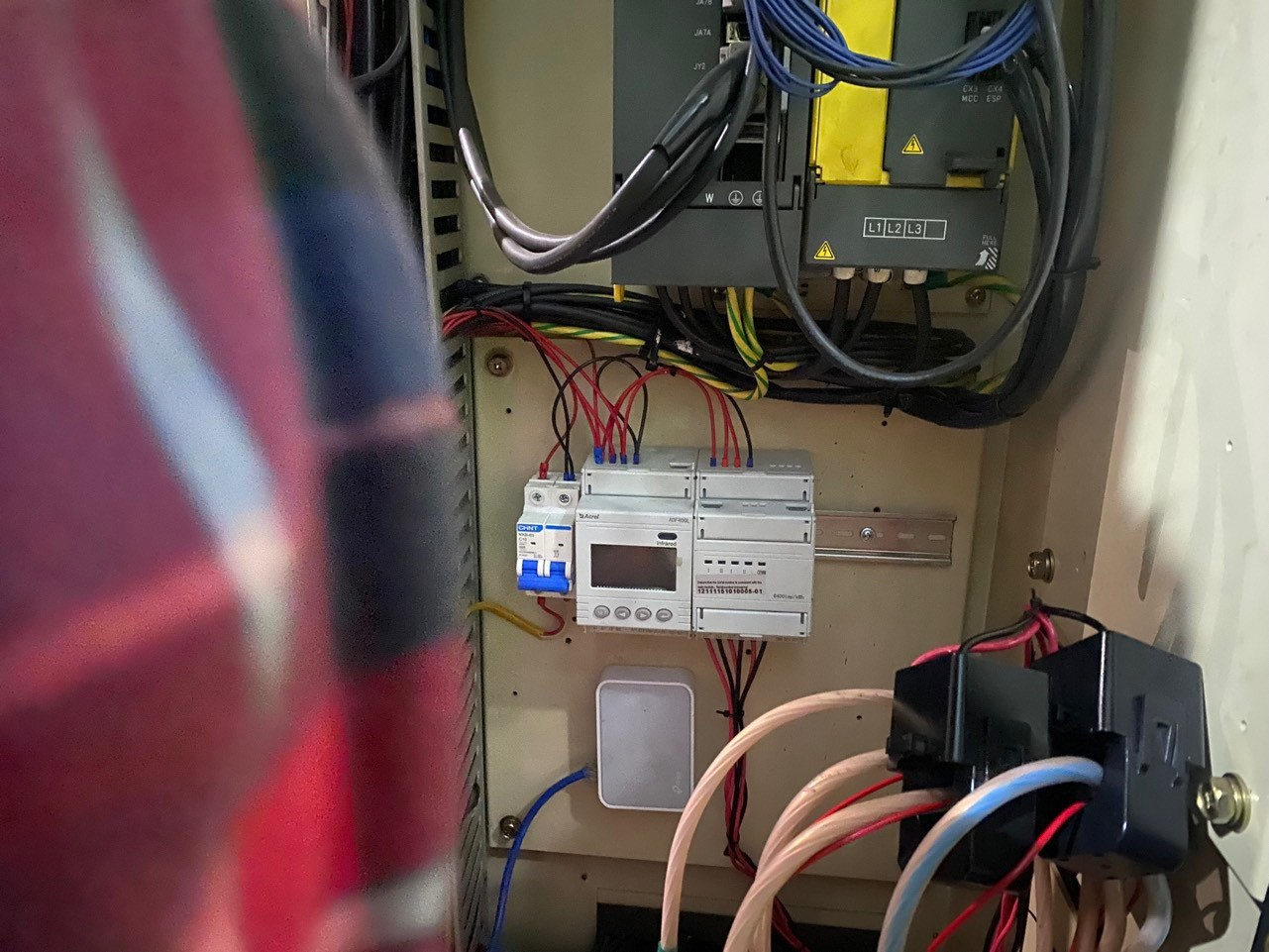

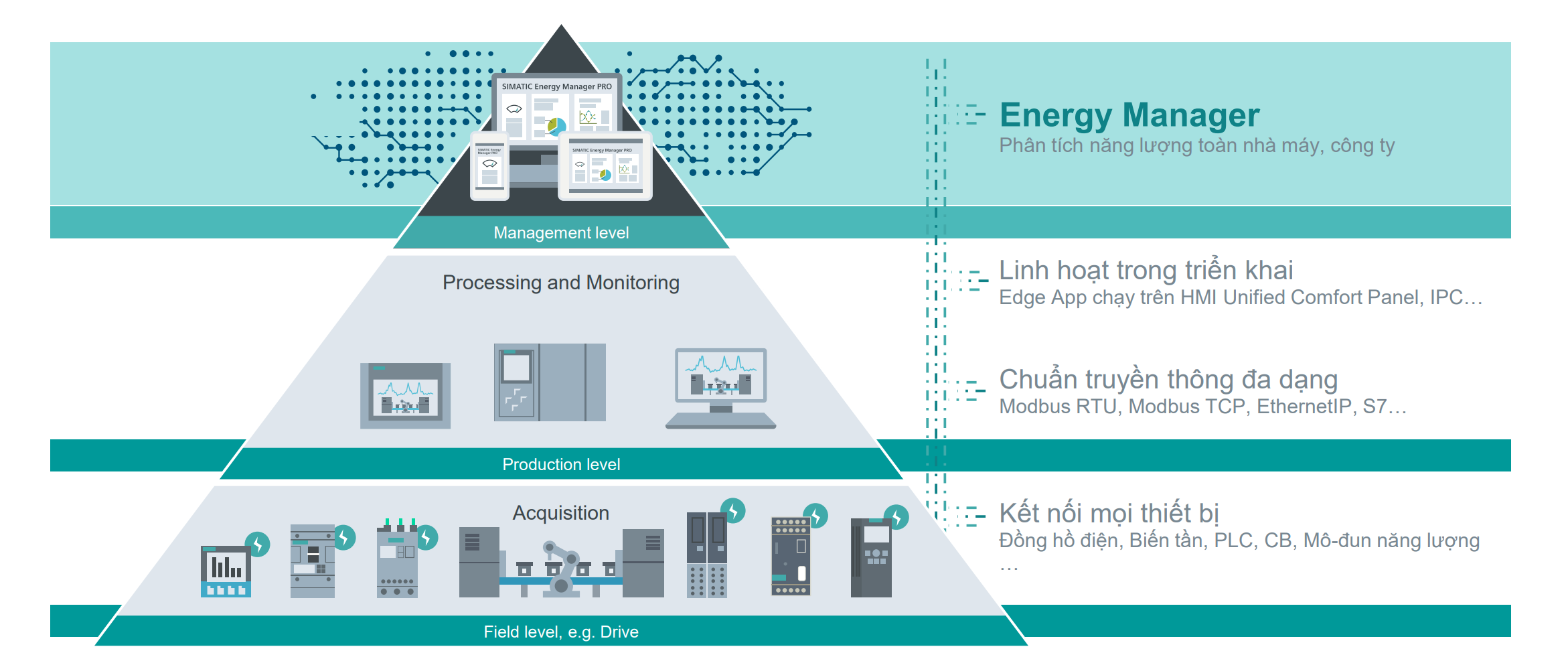

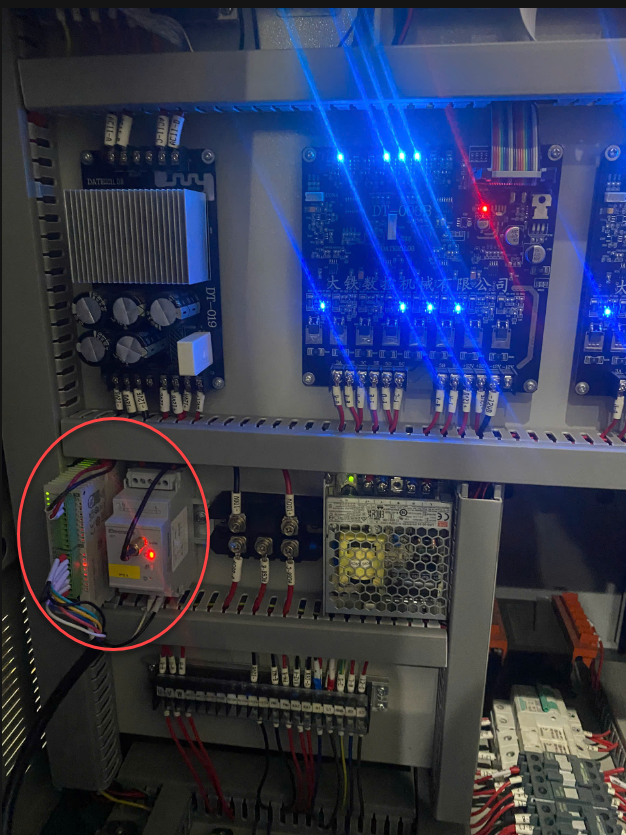

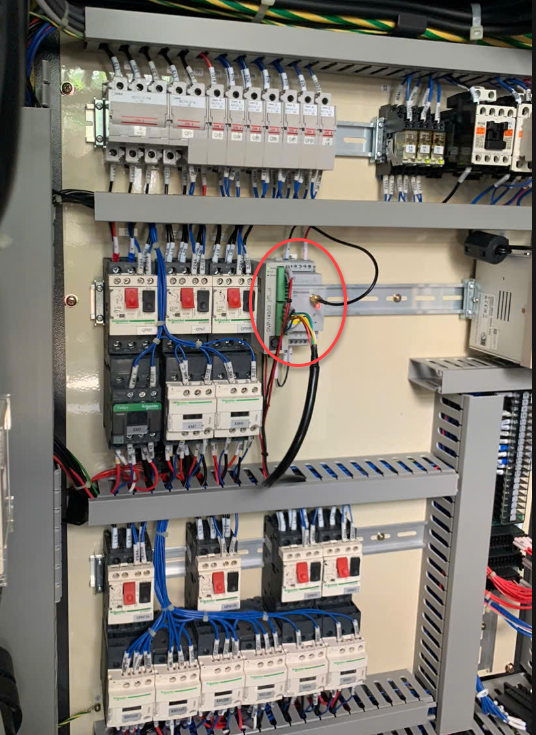

Ở giai đoạn này, lắp đặt các cảm biến và thiết bị IoT trên dây chuyền sản xuất, tích hợp IoT vào phần mềm quản lý nếu có.

Trong giai đoạn quan trọng này, đội ngũ triển khai sẽ tiến hành lắp đặt các cảm biến và thiết bị IoT lên từng bộ phận của dây chuyền sản xuất, đảm bảo mỗi máy móc, thiết bị đều có khả năng thu thập, truyền tải dữ liệu một cách chính xác và ổn định. Việc lắp đặt sẽ được thực hiện theo kế hoạch chi tiết nhằm hạn chế tối đa sự gián đoạn đối với hoạt động sản xuất, đồng thời đảm bảo sự tương thích hoàn hảo giữa các thiết bị IoT và hệ thống máy móc hiện hữu của nhà máy.

Sau khi phần cứng IoT được lắp đặt, đội ngũ kỹ thuật sẽ tiến hành tích hợp hệ thống IoT vào các phần mềm quản lý. Việc tích hợp này cho phép dữ liệu thu thập từ các cảm biến được đồng bộ hóa theo thời gian thực với hệ thống quản lý trung tâm, giúp nhà máy dễ dàng theo dõi tình trạng vận hành của từng thiết bị, phát hiện sớm các bất thường, và tối ưu hóa hiệu suất máy móc OEE hoạt động của dây chuyền sản xuất.

Song song đó, đội ngũ Data Insight cũng sẽ tiến hành kiểm tra, hiệu chỉnh các thông số kỹ thuật của thiết bị nhằm đảm bảo hệ thống hoạt động trơn tru và đáp ứng đầy đủ các yêu cầu về độ chính xác, tốc độ truyền dữ liệu cũng như tính bảo mật. Đây là bước quan trọng nhằm đặt nền tảng cho việc phân tích dữ liệu chuyên sâu, hỗ trợ doanh nghiệp trong việc ra quyết định dựa trên thông tin thực tế, từ đó nâng cao năng suất và hiệu quả sản xuất.

Bước 4: Vận hành và cải tiến liên tục

Sau khi quá trình thử nghiệm hệ thống diễn ra thành công, bộ phận Phân tích nghiệp vụ (BA) của Data Insight sẽ hoàn tất việc biên soạn tài liệu và tiến hành đào tạo hướng dẫn vận hành cũng như tài liệu chuyển giao công nghệ chi tiết cho nhà máy Q.C.S. Toàn bộ nhân sự tại nhà máy Q.C.S, từ đội ngũ vận hành đến các cấp quản lý, đã được đào tạo bài bản, nắm vững quy trình sử dụng hệ thống phần mềm giám sát của Data Insight.

Không dừng lại ở việc triển khai và đào tạo, Data Insight sẽ tiếp tục phối hợp chặt chẽ với nhà máy để theo dõi hoạt động của hệ thống, phân tích dữ liệu vận hành và đề xuất các cải tiến kịp thời. Định kỳ, đội ngũ chuyên gia sẽ đánh giá hiệu quả hoạt động của hệ thống, so sánh các chỉ số KPI với mục tiêu ban đầu và đề xuất các giải pháp tối ưu hóa nhằm nâng cao năng suất, giảm chi phí vận hành cũng như tăng cường độ bền của thiết bị. Sự đồng hành này giúp nhà máy Q.C.S không chỉ duy trì mà còn không ngừng cải thiện hiệu quả sản xuất, tối ưu hóa chiến lược quản lý và tiến tới mục tiêu chuyển đổi số toàn diện trong vận hành.

Kết luận

Qua dự án triển khai hệ thống giám sát năng lực máy móc DI.OEE cho nhà máy cơ khí Q.C.S, Data Insight đã đáp ứng hiệu quả nhu cầu của khách hàng và đạt được kết quả ấn tượng trong việc giám sát năng lực máy móc. Đội ngũ kỹ thuật viên giàu kinh nghiệm và kỹ năng của công ty đã thực hiện dự án một cách chuyên nghiệp, thể hiện chuyên môn cao trong thiết kế và triển khai hệ thống.

Nhà máy Cơ khí QCS nay đã từng bước chuyển mình nâng cao hiệu quả vận hành khi:

- Áp dụng giải pháp phần mềm quản lý năng lực máy móc DI.OEE cho toàn bộ nhà máy Q.C.S (35 máy). Từ đó đã đo lường chính xác tỷ lệ máy chạy (chỉ số A), nắm bắt được tình trạng sản xuất, trực quan hóa dữ liệu theo thời gian thực, xác định, phân tích được nguyên nhân dừng máy, gây tổn thất máy móc thiết bị.

- Thực hiện các cải tiến nhằm nâng cao chỉ số A, giảm thời gian dừng chờ máy, tăng tính sẵn sàng, nâng cao hiệu suất máy móc OEE, đảm bảo an toàn, thuận tiện cho các thao tác làm việc, đáp ứng tiến độ đơn hàng. Kết quả cải tiến nâng chỉ số A trung bình từ 60-65% lên 70-80%, giảm thời gian dừng máy 10%.

- Sử dụng phần mềm để giao kế hoạch chạy máy thông qua đèn tín hiệu Towerlight, thay thế hoàn toàn cho quy trình giao nhiệm vụ sản xuất qua giấy tờ thủ công.

- Sử dụng kết quả trực quan trên phần mềm để đưa ra các nội dung khen thưởng cho các nhân viên có hiệu suất làm việc cao, tạo ra môi trường làm việc thi đua sôi nổi, lành mạnh, công bằng.

Data Insight đã khẳng định vững chắc vị thế của mình là một đơn vị uy tín với chuyên môn cao trong việc cung cấp các giải pháp nhà máy thông minh. Là một doanh nghiệp với khả năng phát triển toàn diện từ tư vấn, thiết kế đến lắp đặt, hiệu chỉnh và bảo dưỡng, đồng thời luôn sẵn sàng hỗ trợ với đội ngũ chuyên gia giàu kinh nghiệm.

Liên hệ Data Insight ngay nếu bạn quan tâm đến giải pháp IoT IoT hệ thống bơm nước hoặc các giải pháp khác liên quan đến lĩnh vực AI và IoT! Các chuyên viên của Data Insight sẽ tư vấn cụ thể cho bạn.

Mọi thông tin xin vui lòng liên hệ:

Công ty TNHH Công Nghệ Data Insight Việt Nam

- Hotline: 0916.848.638

- Hà Nội: Số 6 Kim Đồng, phường Giáp Bát, Quận Hoàng Mai, Thành phố Hà Nội, Việt Nam

- VP Hồ Chí Minh: 99 đường Cộng Hòa, Phường 4, Tân Bình, Thành phố Hồ Chí Minh, Việt Nam.